Ведущая известь

Когда слышишь 'ведущая известь', первое, что приходит в голову — это что-то вроде обычной строительной извести, только 'лучше'. Но на практике разница куда существеннее. Многие до сих пор путают её с гашёной известью, не понимая, что ведущая известь — это материал с совершенно другими характеристиками гидратации и скоростью схватывания. Помню, как на одном из объектов в Новосибирске заказчик настоял на использовании обычной извести для кладки, аргументируя это 'экономией'. Результат? Через два месяца пошли трещины в швах, пришлось переделывать. Именно тогда я окончательно убедился: в вопросах выбора извести мелочей не бывает.

Что скрывается за термином 'ведущая известь'

Если говорить технически, ведущая известь — это быстрогасящаяся известь с содержанием активных CaO и MgO не менее 70%. Но сухие цифры мало что говорят на практике. Важнее то, как она ведёт себя в работе: температура гашения до 90°C, время схватывания — от 5 до 15 минут в зависимости от помола. Кстати, о помоле — здесь часто кроется подвох. Слишком тонкий помол приводит к перегреву при гашении, слишком грубый — к неравномерному схватыванию.

На нашем производстве в Циндао мы через это прошли методом проб и ошибок. Помню, как в 2015 году увеличили тонкость помола с 400 до 500 м2/кг, рассчитывая улучшить пластичность. Но на деле получили комкование при транспортировке и вынуждены были вернуться к предыдущим параметрам. Такие нюансы в паспорте продукции не напишешь, они познаются только на практике.

Особенность именно ведущей извести — в её 'агрессивности' при гашении. Если обычная известь гасится постепенно, то здесь процесс напоминает кипение — отсюда и требования к особой осторожности при работе. На производстве ООО Циндао Хунвэй Новые Строительные Материалы мы отработали технологию контролируемого гашения до автоматизма, но начиналось всё с нескольких 'пережжённых' партий.

Практические аспекты применения в различных условиях

В сухом климате Средней Азии ведущая известь показывает себя иначе, чем в условиях влажного Дальнего Востока. В Узбекистане, например, мы столкнулись с проблемой преждевременного высыхания — раствор терял пластичность быстрее, чем успевали его использовать. Пришлось разрабатывать специальные добавки, замедляющие испарение воды. При этом в Приморье, наоборот, излишняя влажность приводила к замедлению схватывания.

Интересный случай был на строительстве логистического центра под Хабаровском. Заказчик требовал использовать ведущую известь для штукатурных работ в неотапливаемых помещениях при температуре +5°C. По нормативам это пограничная температура, но мы пошли на эксперимент — добавили противоморозные добавки в минимальной концентрации. Результат превзошёл ожидания: раствор схватывался равномерно, без высолов. Правда, пришлось потом доказывать технадзору, что мы не нарушили технологию.

Ещё один нюанс — совместимость с современными добавками. Некоторые пластификаторы вступают в конфликт с активными компонентами ведущей извести, образуя нерастворимые соединения. Мы в Хунвэй тестируем каждую новую партию добавок именно с нашим основным продуктом — слишком дорогой оказывается цена ошибки.

Технологические тонкости производства

Сырьё для ведущей извести — отдельная история. Не каждый известняк подходит, даже с высоким содержанием карбоната кальция. Месторождение в Шаньдуне даёт сырьё с минимальными примесями кремния, но и там есть свои особенности — слоистость породы требует тщательного отбора. Мы в своё время пробовали работать с сырьём из других регионов, но стабильность характеристик оставляла желать лучшего.

Обжиг — самый капризный этап. Температура в °C должна выдерживаться с точностью до 25 градусов. Пережжёшь — получишь 'остеклованные' зёрна, которые потом плохо гасятся. Недожжёшь — останется неразложившийся карбонат. На нашем производстве стоит немецкое оборудование, но и оно требует постоянного контроля. Технолог с утра первым делом смотрит не на графики, а на цвет пламени в печи — это тот опыт, который не заменишь автоматикой.

Помол — казалось бы, простая операция, но и здесь есть хитрости. Соотношение шаров разного диаметра в мельнице, влажность подаваемого материала, температура в камере — всё влияет на конечный продукт. Мы эмпирическим путём вывели оптимальные параметры после того, как потеряли две партии из-за перегрева мельницы. Теперь держим температуру не выше 45°C на выходе.

Распространённые ошибки при работе с материалом

Самая частая ошибка — неправильное хранение. Ведущая известь гигроскопична, впитывает влагу из воздуха даже через полиэтилен. На одном из объектов в Красноярске хранили мешки рядом с душем — через неделю материал пришлось утилизировать. Теперь всегда инструктируем: только сухие помещения с вентиляцией, поддоны и не более 5 дней хранения после вскрытия упаковки.

Неправильное дозирование — бич небольших строек. 'На глазок' здесь не работает. Видел, как прорабы разводили раствор 'погуще' для лучшей пластичности, а потом удивлялись трещинам при высыхании. Пропорции воды должны выдерживаться строго — отклонение даже на 5% критично.

Смешивание с цементом — отдельная тема. Некоторые 'специалисты' до сих пор считают, что чем больше цемента добавить, тем прочнее будет раствор. На деле это нарушает процесс карбонизации извести. Оптимальное соотношение мы подбирали месяц на тестовых образцах, пока не добились стабильного результата без усадки.

Перспективы развития и новые применения

В последние годы ведущая известь находит применение в производстве сухих строительных смесей. Но здесь есть технологические ограничения — сроки годности таких смесей не превышают 6 месяцев из-за постепенной гидратации. В ООО Циндао Хунвэй Новые Строительные Материалы мы экспериментируем с барьерными упаковками, пока удалось продлить срок до 9 месяцев, но идеального решения ещё нет.

Интересное направление — использование в реставрационных работах. Для исторических зданий важна не только прочность, но и соответствие оригинальным материалам. Ведущая известь по составу ближе к старинным растворам, чем современные цементы. Работали над реставрацией храма XIX века — пришлось подбирать состав, максимально приближенный к первоначальному, с учётом выветривания за полтора века.

Экологический аспект сегодня тоже важен. Ведущая известь — полностью натуральный материал, без синтетических добавок. В Европе это уже стало конкурентным преимуществом, у нас пока только начинают ценить. Но тенденция заметна: за последний год к нам обратились три девелоперские компании именно с запросом на экологичные материалы для 'зелёного' строительства.

Заключительные мысли

Работая с ведущей известью больше десяти лет, пришёл к выводу: этот материал требует уважительного отношения. Не терпит спешки, не прощает халатности. Но при правильном применении даёт результаты, которых сложно добиться другими средствами.

Каждый новый объект приносит новые insights — то неожиданное сочетание с местными материалами, то нестандартные климатические условия. Именно в таких ситуациях и проявляется разница между формальным соблюдением ГОСТов и настоящим пониманием материала.

Сейчас, глядя на новые партии, поступающие с нашего производства в Циндао, вспоминаю, с чего всё начиналось — с экспериментальных образцов и сомнений. Пройденный путь стои?т того — сегодня мы можем с уверенностью говорить о стабильном качестве и предсказуемом поведении материала в самых разных условиях. И это, пожалуй, главное достижение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полимерный тонкослойный кладочный раствор

Полимерный тонкослойный кладочный раствор -

Полимерный поверхностный раствор

Полимерный поверхностный раствор -

Туннельный Раствор

Туннельный Раствор -

Недиспергируемый в Воде Раствор

Недиспергируемый в Воде Раствор -

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

Раствор с Железными Опилками

Раствор с Железными Опилками -

Полимерный прочный связующий раствор

Полимерный прочный связующий раствор -

Полимерный водостойкий раствор

Полимерный водостойкий раствор -

Раствор с Железными Опилками

Раствор с Железными Опилками -

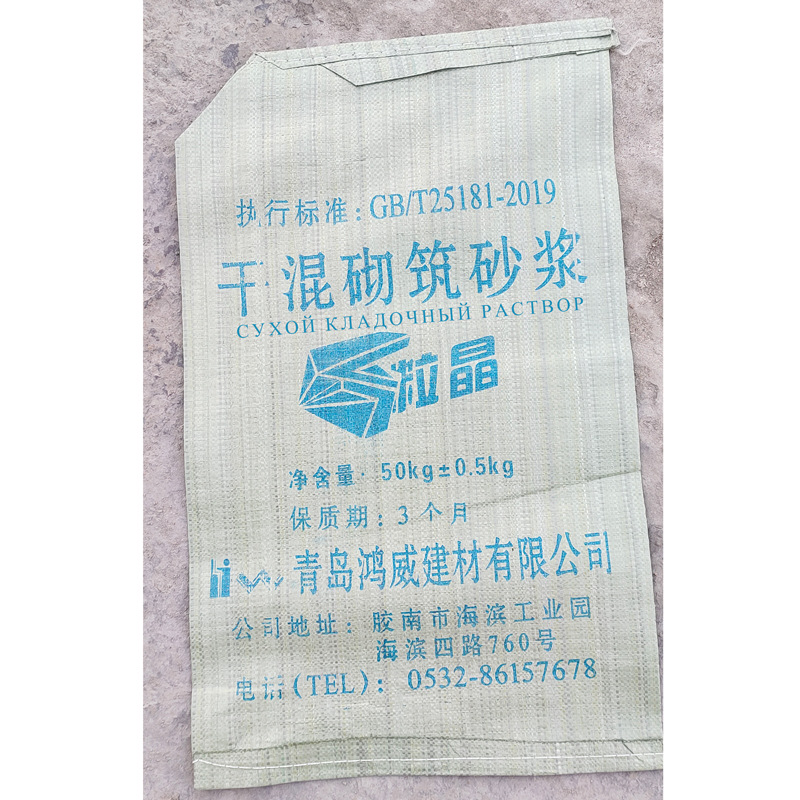

Сухой кладочный раствор

Сухой кладочный раствор -

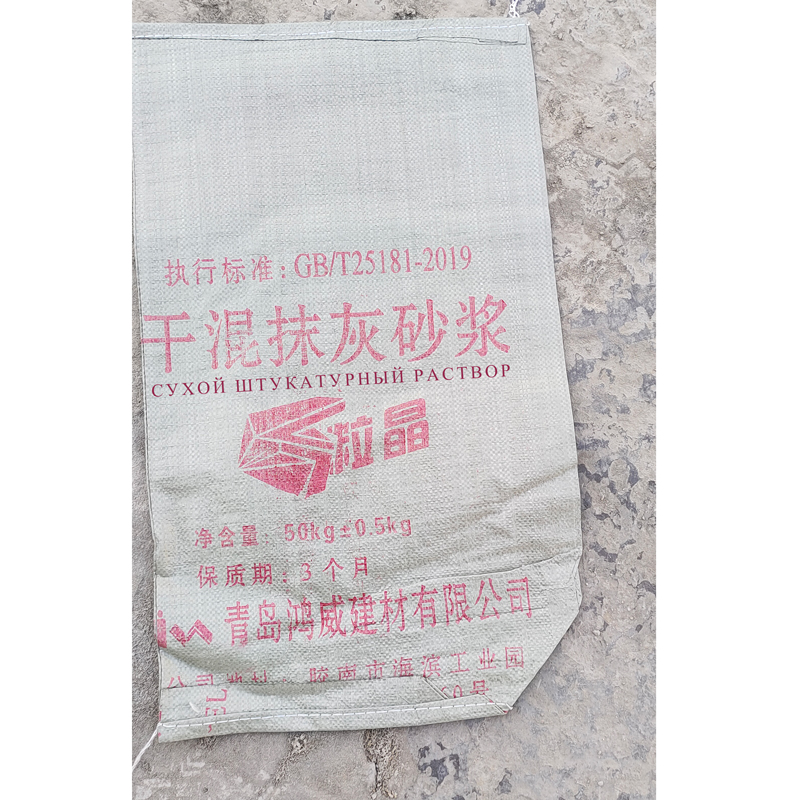

Сухой штукатурный раствор

Сухой штукатурный раствор

Связанный поиск

Связанный поиск- Цена на корм для кошек Purina

- OEM корм для взрослых кошек

- Консервы для кошек кусочки

- Разработка технологии производства строительного раствора

- Превосходные полоски для кошек с формулой говядины

- Ведущий корм для кошек Octano

- Сухая смесь штукатурка M30 раствор в Китае

- Поставщики сухой корм для кошек подходящий для кастрированных кошек

- Ведущий покупатель полимерных кладочных растворов

- Oem корм для кошек royal canin