Ведущие огнеупорные растворы

Когда говорят про огнеупорные растворы, многие сразу представляют себе что-то вроде универсальной смеси, которая везде сработает. Но на практике это редко так — я за годы работы видел, как даже проверенные составы могут подвести, если не учитывать нюансы применения. Вот, например, в прошлом году на одном из объектов в Новосибирске мы столкнулись с тем, что раствор, который отлично показал себя в лаборатории, на реальной кладке дал трещины при температуре выше 1300°C. Пришлось пересматривать пропорции и добавлять огнеупорный цемент с повышенным содержанием глинозема. Это типичная история — часто заказчики требуют ?самый стойкий?, но не всегда понимают, что стойкость зависит от условий.

Что такое ведущие растворы на практике

Для меня ведущие огнеупорные растворы — это не те, что громко рекламируют, а те, что стабильно работают в критических условиях. Возьмем, к примеру, составы для футеровки печей в металлургии — там важна не только температура, но и химическая стойкость к шлакам. Я помню, как на заводе в Челябинске мы тестировали несколько вариантов, и один из них, с высоким содержанием корунда, показал себя лучше других именно потому, что выдерживал контакт с агрессивными средами. Но при этом его нельзя было использовать для бытовых печей — слишком дорого и избыточно.

Часто путают термин ?огнеупорный? и ?жаростойкий?. Первый — это про сопротивление прямому пламени, второй — про работу в нагретой среде без открытого огня. В наших проектах для котельных, например, мы иногда используем растворы на основе жидкого стекла — они дешевле, но для дымоходов уже не подходят, потому что пар их разъедает. Это как раз тот случай, когда экономия на материале приводит к переделкам через полгода.

Если говорить о конкретных брендах, то я давно слежу за продукцией ООО Циндао Хунвэй Новые Строительные Материалы — их растворы часто отличаются стабильностью параметров. Не скажу, что они идеальны во всем, но по опыту, например, их марка HW-JN45 хорошо себя ведет в печах для обжига керамики при температурах до 1500°C. При этом у них есть нюанс — раствор требует точного соблюдения времени затворения, иначе теряет пластичность. Мы как-то на объекте в Казани поторопились, и пришлось разбирать часть кладки — урок на будущее.

Ошибки при выборе и применении

Самая частая ошибка — брать раствор ?по максимуму температуры?, не учитывая тепловые расширения. Я видел, как на кирпичной печи в бане раствор с отличной огнеупорностью буквально отваливался кусками, потому что его коэффициент расширения не совпадал с кирпичом. Пришлось переходить на более пластичный состав, хоть и с меньшим пределом — 1200°C вместо 1400°C, но зато без трещин.

Еще один момент — влажность. Многие забывают, что огнеупорные смеси часто гигроскопичны, и хранить их надо в сухом месте. Был у нас случай на складе в Ростове — мешки стояли у стены, зимой отсырели, и потом раствор схватывался вдвое быстрее, чем надо. Пришлось выбросить партию — экономия на хранении обошлась дороже.

И конечно, нельзя игнорировать подготовку основания. Как-то раз мы работали с Циндао Хунвэй над проектом реконструкции старой печи — там была проблема с остатками старого раствора, который не полностью очистили. Новый состав лег неровно, и в итоге при первом же нагреве пошли микротрещины. Пришлось снимать и делать заново, теперь всегда проверяем адгезию к старой поверхности тестовым участком.

Технические нюансы, которые влияют на результат

Зернистость наполнителя — это то, на что многие не смотрят, а зря. Для тонких швов нужна фракция до 1 мм, для толстых — можно и 3 мм. Но если взять слишком крупную фракцию для тонкой работы, раствор будет плохо заполнять полости. Мы как-то на энергоблоке в Подмосковье использовали состав с неподходящей зернистостью — в итоге пришлось уплотнять швы вручную, что увеличило время работы на 30%.

Еще важный момент — время жизни раствора после затворения. Некоторые составы, особенно с химическими добавками, схватываются за 20–30 минут, и если замес большой, то последняя часть уже не годится. Я обычно советую замешивать небольшими порциями, даже если это дольше — так надежнее. Особенно это касается работ в жаркую погоду — вода испаряется быстрее, и раствор теряет эластичность.

Температура применения — еще один подводный камень. Большинство огнеупорных растворов рассчитаны на плюсовую температуру, но у нас в России часто работают и зимой. Приходится либо греть воду и материалы, либо использовать противоморозные добавки, но с ними тоже не все просто — некоторые снижают огнеупорность. Мы экспериментировали с составами ООО Циндао Хунвэй при -10°C — их раствор HW-FR30 показал себя неплохо, но все равно пришлось устраивать тепляк, чтобы гарантировать качество.

Примеры из практики: что сработало, а что нет

На одном из металлургических комбинатов в Сибири мы использовали раствор с содержанием хромита — для футеровки конвертера. Там температуры до 1800°C, плюс воздействие шлаков. Состав держался хорошо, но через полгода в зоне наибольшего нагрева появились локальные разрушения. После анализа выяснилось, что виноват не сам раствор, а ошибка в конструкции теплоизоляции — неравномерный нагрев привел к напряжениям. Пришлось переделывать и подбирать другой материал для изоляции.

А вот положительный пример — при строительстве керамического завода под Воронежем мы применяли огнеупорный раствор от Циндао Хунвэй для туннельной печи. Там важна была стабильность при циклических нагревах — печь работает круглосуточно, температура меняется от 200 до 1400°C. Через два года эксплуатации швы остались целыми, без признаков деградации. Заказчик остался доволен, хотя изначально сомневался в выборе.

Был и курьезный случай — на небольшом заводе по производству извести мы использовали раствор, который по паспорту подходил для температур до 1600°C, но через месяц он начал крошиться. Оказалось, что в процессе была утечка CO2, который вступал в реакцию с компонентами раствора. Пришлось менять не материал, а технологический процесс — иногда проблема не в самом растворе, а в условиях, которые не учли.

Перспективы и личные наблюдения

Сейчас вижу тенденцию к специализации — уже не существует универсальных огнеупорных растворов, под каждую задачу подбирают свой состав. Например, для мусоросжигательных заводов нужна стойкость к хлоридам, для стекловаренных печей — к щелочам. И производители, в том числе ООО Циндао Хунвэй Новые Строительные Материалы, стали выпускать более узкоспециализированные линейки, что правильно — лучше сделать меньше, но качественнее.

Еще замечаю, что все чаще требуют экологичность — чтобы при нагреве не было вредных выделений. Это особенно важно для пищевой промышленности, например, для печей хлебозаводов. Тут традиционные составы с фенольными добавками уже не проходят, ищут альтернативы. Мы тестировали несколько вариантов на основе природных глин — работают, но дороже и сложнее в применении.

И конечно, логистика — сейчас важно не только качество, но и чтобы материалы были доступны в регионе. С Циндао Хунвэй, кстати, тут удобно — у них есть представительства в России, и поставки идут без больших задержек. Помню, как в 2019 году мы ждали партию раствора из Европы три месяца, а аналогичный по свойствам состав с их склада в Москве получили за неделю. В строительстве время — деньги, это все понимают.

В целом, если подводить итог, то ведущие огнеупорные растворы — это те, что прошли проверку не в лаборатории, а на реальных объектах, с их непредсказуемостью и особенностями. И я бы не сказал, что есть один лидер — для разных задач свои чемпионы. Главное — не гнаться за цифрами в паспорте, а смотреть на совокупность характеристик и, что важно, на репутацию производителя. Как у той же Циндао Хунвэй — они не кричат на каждом углу, но делают стабильный продукт, который не подводит в ответственный момент. А это в нашей работе дорогого стоит.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

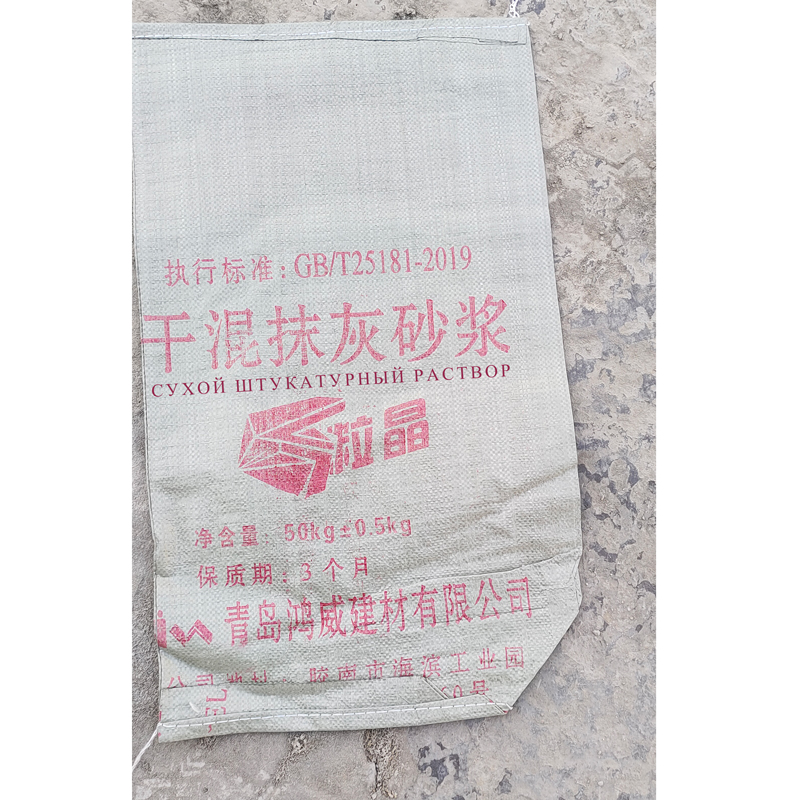

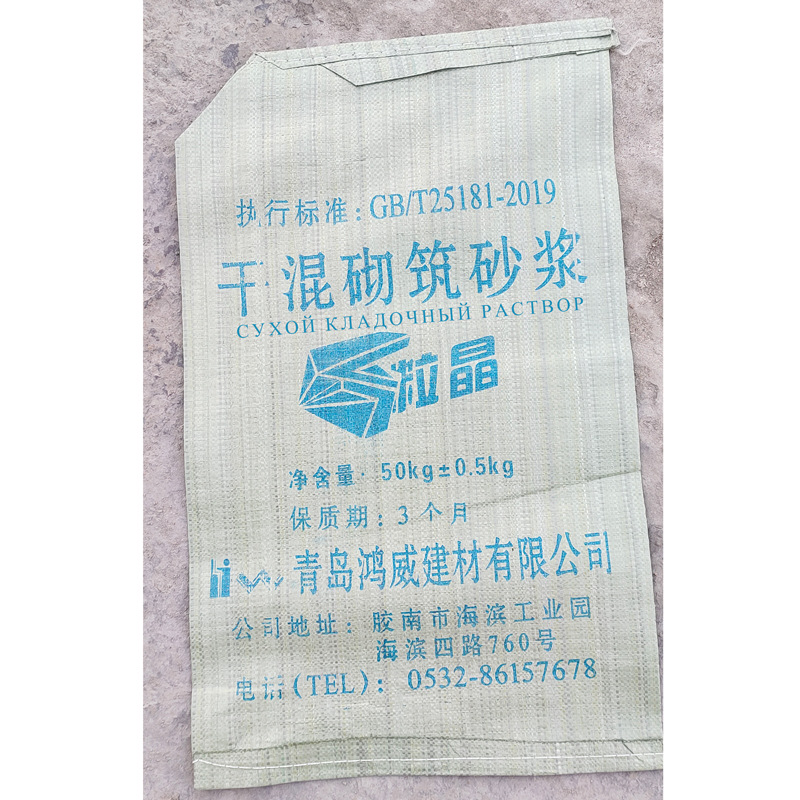

Сухой кладочный раствор

Сухой кладочный раствор -

Раствор с Железными Опилками

Раствор с Железными Опилками -

Полимерный поверхностный раствор

Полимерный поверхностный раствор -

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

Недиспергируемый в Воде Раствор

Недиспергируемый в Воде Раствор -

Полимерный водостойкий раствор

Полимерный водостойкий раствор -

Туннельный Раствор

Туннельный Раствор -

Раствор с Железными Опилками

Раствор с Железными Опилками -

Полимерный прочный связующий раствор

Полимерный прочный связующий раствор -

Кладочный раствор влажной смеси

Кладочный раствор влажной смеси -

Цементный раствор сухой смеси

Цементный раствор сухой смеси

Связанный поиск

Связанный поиск- Поставщики готового раствора для пола M25

- Оптовая продажа корма для кастрированных кошек

- Консервированные домашние животные

- Дешевый королевский корм для кошек

- предварительно смешанная половая смесь M30

- Цены на сухой кладочный раствор М25

- Установки для определения времени приготовления раствора

- Готовая смесь для пола M30 из Китая

- Купить Корм для собак со свежей курицей

- Лучшие покупатели беззерновых кормов для кошек