Ведущий раствор для конопатки

Когда слышишь про ведущий раствор для конопатки, половина прорабов махнёт рукой — мол, обычный цементный раствор сгодится. А потом удивляются, почему через сезон швы трескаются, а в стенах дует. На самом деле это не просто заполнитель пустот, а расчётный материал с конкретными параметрами пластичности и адгезии.

Что мы вообще загоняем в швы

В прошлом году на объекте в Сочи пришлось переделывать конопатку после 'шабашников', которые замешивали цемент с песком 1:4 и гордо называли это ведущий раствор для конопатки. Результат — высолы на фасаде и отстрелы по углам. Проблема в том, что обычный строительный раствор даёт усадку до 15%, а для конопатки критичен показатель не более 3-5%.

На практике использую составы с добавками — либо латексные модификаторы, либо полимерные дисперсии. Важно не переборщить с пластификаторами, иначе раствор поплывёт при температуре выше +25°C. Как-то в Краснодаре пришлось ночью сбивать наплывы — добавили лишние 2% пластификатора в надежде на удобство укладки.

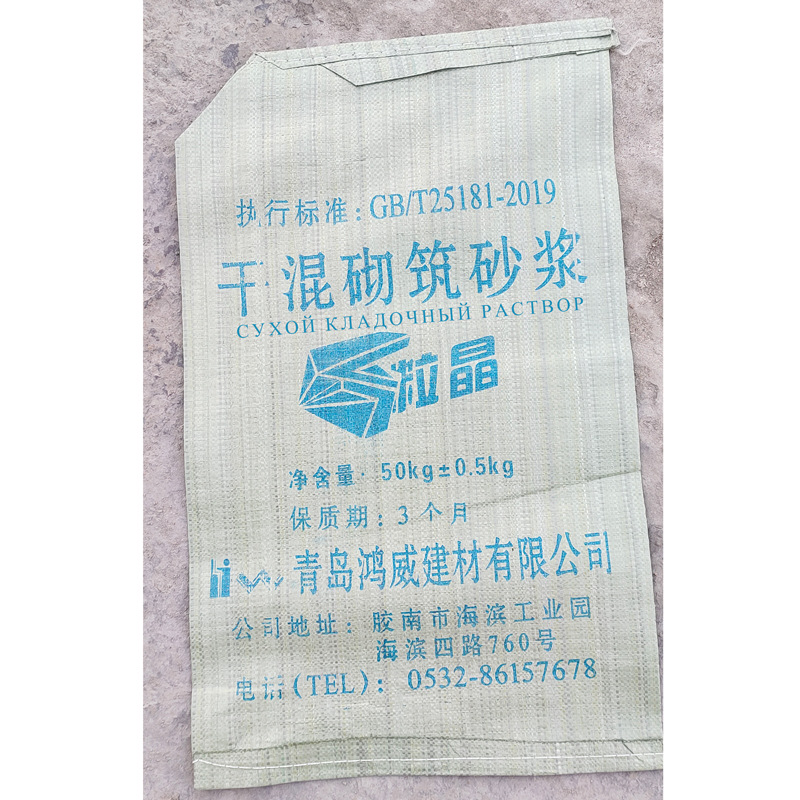

Сейчас чаще беру готовые смеси — например, от ООО Циндао Хунвэй Новые Строительные Материалы. У них состав стабильный, партия к партии, что важно при работе на крупных объектах. Хотя некоторые коллеги до сих пор предпочитают кустарные замесы — но там каждый раз лотерея.

Технологические нюансы, которые не пишут в инструкциях

Температура воды для затворения — отдельная история. Зимой греем до 40-45°C, но не выше, иначе схватывание пойдёт рывками. Летом, наоборот, охлаждаем — был случай, когда на жаре +35°C раствор начал схватываться прямо в мешалке.

Консистенция должна быть как у густой сметаны, но не стекать с шпателя при наклоне 45 градусов. Проверяю старым дедовским способом — если раствор медленно сползает, но не падает — то что надо. Современные присадки позволяют держать жизнеспособность смеси до 4 часов, но я стараюсь вырабатывать за 2-2.5.

Особенно внимательным нужно быть с пористыми материалами вроде газобетона — там предварительное увлажнение шва обязательно. Как-то сэкономил на этом этапе — потом три недели отбивался от претензий по трещинам.

Оборудование и инструменты: без фанатизма, но с умом

Для инъекционной конопатки использую шнековые насосы — они меньше рвут структуру раствора compared to поршневыми. Но при работе с мелкими швами (до 10 мм) переходим на ручные пистолеты. Главное — следить за чистотой сопла, особенно при использовании составов с фиброй.

В прошлом месяце тестировали новую установку от ООО Циндао Хунвэй Новые Строительные Материалы — приятно удивила система виброуплотнения. Раствор ложится плотнее, без воздушных карманов, хотя при ручной работе добиться такого качества сложнее.

Из мелочей — всегда держу набор расшивок разного профиля. Даже при идеальном растворе кривой инструмент испортит весь шов. И да, резиновые киянки предпочтительнее металлических — меньше риск повредить кромки кладки.

Сезонные особенности и региональные отличия

В приморских регионах типа того же Циндао, где базируется производитель, добавляем гидрофобизаторы в обязательном порядке. Солевой туман выедает швы за 2-3 года, если использовать стандартные составы. Проверено на объектах в Крыму — после добавления кремнийорганических модификаторов срок службы увеличился минимум вдвое.

Для северных регионов важнее морозостойкость — здесь как раз выручают составы с микроволокнами. Но важно помнить, что фибра должна быть полипропиленовой, а не стальной — чтобы избежать коррозии.

Летом в сухих регионах типа Ставрополья добавляем замедлители схватывания. Один раз недосмотрел — раствор схватился в шве неравномерно, получилась 'зебра' из светлых и тёмных полос. Пришлось долго объяснять заказчику, что на прочность это не влияет.

Экономика процесса: где можно сэкономить, а где — нет

Самая частая ошибка — экономия на подготовке основания. Механическая очистка щётками вместо пескоструя даёт кажущуюся экономию 15-20 руб/м2, но приводит к снижению адгезии на 30-40%. Проверяли лабораторно — образцы с пескоструйной обработкой выдерживали нагрузку на отрыв почти вдвое выше.

Второй момент — использование б/у оборудования. Насосы после ремонта часто не выдают заявленного давления — и раствор в глубокие швы заходит неравномерно. Приходится либо увеличивать количество проходов, либо мириться с пустотами.

Сейчас считаем оптимальным брать готовые смеси от проверенных производителей вроде ООО Циндао Хунвэй Новые Строительные Материалы — их продукция стабильна, а техническая поддержка помогает с подбором составов под конкретные задачи. Хотя поначалу их сайт https://www.qdhwjc.ru воспринимал скептически — пока не убедился в качестве на практике.

Типичные ошибки и как их избежать

Никогда не добавляйте воду в уже схватывающийся раствор — это гарантированно приведёт к расслоению. Лучше выбросить остатки, чем потом сбивать неоднородный шов. Проверено на собственном горьком опыте — переделка обошлась втрое дороже сэкономленного материала.

Не игнорируйте пробные выкрасы — всегда тестируйте раствор на образце того же материала, с которым работаете. Как-то пришлось переделывать 400 метров швов потому что раствор дал усадку на известняке, хотя на кирпиче вел себя идеально.

И главное — не доверяйте 'универсальным' рецептам из интернета. Каждый объект уникален, и то, что работало на панельном доме, может не подойти для реставрации памятника архитектуры. Здесь как раз полезны производители с опытом — та же ООО Циндао Хунвэй Новые Строительные Материалы предоставляет техкарты под разные типы оснований.

Вместо заключения: личные наблюдения

За 15 лет работы убедился — качественный ведущий раствор для конопатки это 70% успеха. Можно иметь идеальную кладку и современное оборудование, но с плохим раствором всё пойдёт насмарку. При этом не обязательно гнаться за самыми дорогими составами — важно чтобы они подходили под конкретные условия.

Сейчас в портфеле постоянных поставщиков 3-4 производителя, включая китайских — те же циндаоские материалы показали себя достойно в условиях российской стройки. Хотя изначально относился к ним с предубеждением — думал, очередной бюджетный вариант. Оказалось, качество на уровне, а по некоторым параметрам (например, стабильность партий) даже лучше европейских аналогов.

В общем, главное — не лениться тестировать и подбирать. И помнить, что хороший раствор должен не просто заполнять шов, а работать в паре с материалом стен, компенсируя температурные и усадочные деформации. Всё остальное — уже детали.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

Цементный раствор сухой смеси

Цементный раствор сухой смеси -

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

Полимерный водостойкий раствор

Полимерный водостойкий раствор -

Радиационно-Стойкий Раствор

Радиационно-Стойкий Раствор -

Недиспергируемый в Воде Раствор

Недиспергируемый в Воде Раствор -

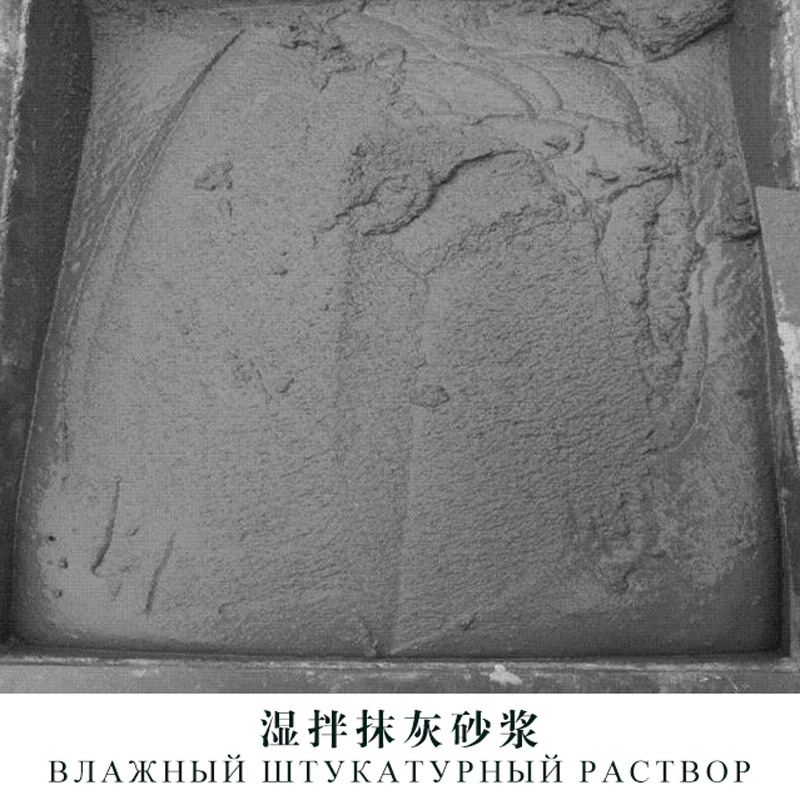

Влажный штукатурный раствор

Влажный штукатурный раствор -

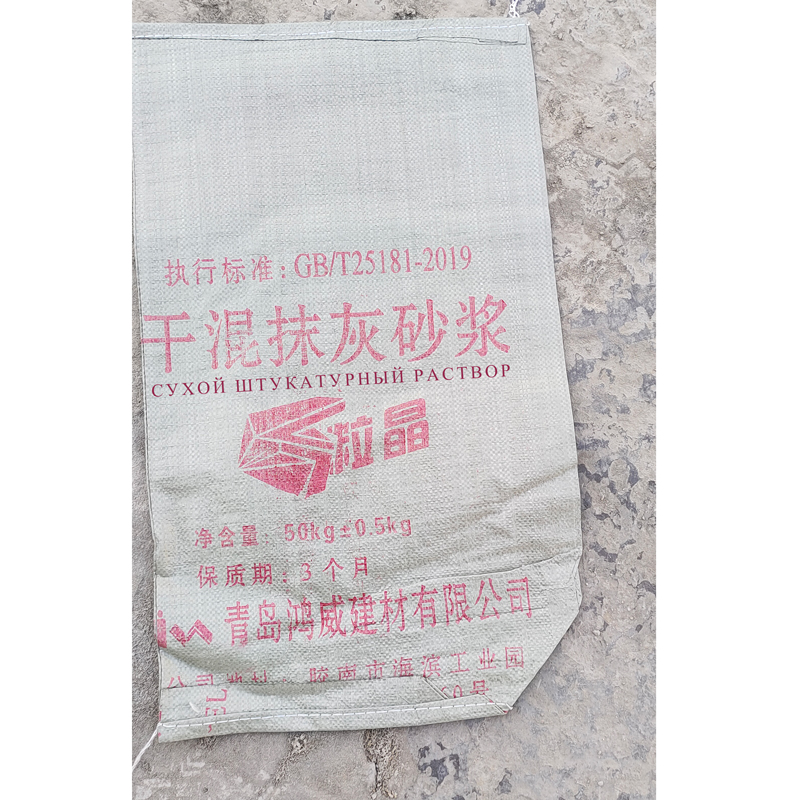

Сухой штукатурный раствор

Сухой штукатурный раствор -

Кладочный раствор влажной смеси

Кладочный раствор влажной смеси -

Туннельный Раствор

Туннельный Раствор -

Полимерный тонкослойный кладочный раствор

Полимерный тонкослойный кладочный раствор -

Раствор с Железными Опилками

Раствор с Железными Опилками

Связанный поиск

Связанный поиск- Ведущий покупатель сухих строительных смесей

- Китай корм для собак без зерновых

- Цена готового полимерного раствора

- Поставщики Полоски для кошек

- Производители кормов для кошек miratorg

- Огнеупорный раствор в Китае

- Дешево корм для собак без зерновых

- Китай консервы из сырых костей и мяса

- Цена на гидроизоляцию раствором

- Превосходный корм для собак «Барахолка