Ведущий сухой штукатурный раствор М10

Если честно, когда слышу про М10, всегда вспоминаю, как новички путают его с обычной цементно-песчаной смесью. Разница ведь принципиальная — тут и фракция наполнителя мельче, и полимерные модификаторы совсем другого порядка. Вот у ООО Циндао Хунвэй Новые Строительные Материалы, к примеру, в рецептуре используется именно кальцинированный гипс с определенным содержанием кристаллизационной воды, что сразу видно по времени схватывания.

Технологические особенности М10

На своем опыте убедился: главный подвох кроется в пропорциях затворения. Производители обычно пишут '0,22-0,24 л/кг', но на объектах вода часто жесткая — приходится добавлять на 3-5% больше, иначе образуются комки. Как-то на отделке лофта в Москве столкнулись с аномально быстрым схватыванием, пока не догадались проверить pH воды.

Интересно, что у китайских коллег из Циндао подход к сушке гипса отличается — они используют многоступенчатый обжиг, что дает более стабильную гидратацию. На их сайте qdhwjc.ru в разделе технологий есть любопытные данные по температуре дегидратации, но некоторые нюансы, конечно, остаются ноу-хау.

Заметил еще одну деталь: при фасовке в биг-беги часто нарушается однородность — тяжелые фракции оседают вниз. Приходится перед использованием перегружать материал минимум дважды, особенно если мешки хранились больше месяца. Хотя у Хунвэй эту проблему решили системой аэрации при погрузке.

Практика применения в разных условиях

В 'хрущевках' с их кривыми стенами М10 ведет себя непредсказуемо — где-то ложится идеально, а на участках с перепадом больше 15 мм начинает 'плыть'. Пришлось разработать свою методику: сначала набрасываем слой 3-4 мм, даем подсохнуть 40 минут, потом уже выводим плоскость. Да, трудозатраты растут, зато трещин нет.

Зимой вообще отдельная история. Стандартные противоморозные добавки снижают адгезию на 20-25%, что критично для потолочных работ. Пришлось тестировать разные составы — оптимальным оказался комплексный модификатор от того же Циндао Хунвэй, хотя его стоимость выше среднерыночной.

Запомнился случай на объекте в Санкт-Петербурге: заказчик требовал вести работы при +8°C и повышенной влажности. Пришлось использовать тепловые пушки с рециркуляцией, но главное — уменьшить толщину слоя до 2 мм. Удивительно, но раствор схватывался равномернее, чем при стандартных условиях.

Ошибки при работе с сухими смесями

Самое распространенное — экономия на грунтовке. Видел, как бригады пытаются штукатурить по старым известковым покрытиям без обработки, потом удивляются отслоениям. Хотя в техпаспорте к М10 четко указано: адгезия к неподготовленным поверхностям не гарантируется.

Еще момент: многие забывают про температурное расширение. При переходе с гипсокартона на кирпичную клажку обязательно нужен демпферный шов, иначе в углах появятся 'паутинки'. Проверял на трех объектах — везде одинаковая картина.

Кстати, о инструменте: дешевые правила из мягкого алюминия оставляют на поверхности микроцарапины, которые потом проявляются при покраске. Пришлось перейти на профессиональный инструмент — разница в качестве поверхности сразу заметна.

Сравнительные характеристики

Если брать немецкие аналоги, то у них обычно выше содержание дисперсных добавок — это дает пластичность, но увеличивает усадку. У китайских производителей, включая Циндао Хунвэй, подход более сбалансированный: сохраняют оптимальное соотношение прочности и эластичности.

Любопытно, что при одинаковой марке М10 реальная прочность на сжатие может отличаться на 15-20%. Проводили замеры: у продукции с сайта qdhwjc.ru показатель стабильно держится в районе 12 МПа, тогда как у некоторых локальных брендов плавает от 9 до 14 МПа.

Заметил зависимость от партии: весенний выпуск часто имеет более длительное время жизни раствора — видимо, сказывается влажность воздуха в цехах. Летом, особенно в июле, этот параметр сокращается на 10-15 минут, что нужно учитывать при больших объемах.

Экономические аспекты использования

Считается, что сухой штукатурный раствор М10 дороже традиционных смесей, но если посчитать потери на переделках — экономия становится очевидной. На объекте в Сочи заказчик сначала выбрал дешевый аналог, потом пришлось перештукатуривать 40% помещений.

Интересный момент: при больших объемах (от 50 тонн) ООО Циндао Хунвэй предоставляет технического специалиста — он не только контролирует применение, но и обучает бригаду тонкостям работы. Это реально сокращает сроки сдачи объектов.

Кстати, о транспортировке: мореходные контейнеры с двойной гидроизоляцией сохраняют свойства материала лучше, чем перегрузка через несколько складов. Проверял — разница в качестве между прямой поставкой и складским хранением может достигать 30% по однородности.

Перспективы развития продукта

Сейчас многие производители экспериментируют с армирующими волокнами — пробовали и стекловолокно, и базальтовую фибру. Пока лучшие результаты у полипропиленовых волокон длиной 3-6 мм, но они удорожают смесь почти на 20%.

Заметил тенденцию: Циндао Хунвэй Новые Строительные Материалы активно развивают линейку экологичных составов. На их производстве ввели систему рециклинга отходов гипса — возвращают до 15% материала в цикл, что снижает себестоимость без потери качества.

Думаю, следующий шаг — умные добавки, меняющие свойства в зависимости от температуры. Уже видел пробные партии с термореактивными полимерами — при +5°C они ускоряют гидратацию, а при +30°C замедляют. Пока дорого, но за такими технологиями будущее.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полимерный поверхностный раствор

Полимерный поверхностный раствор -

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

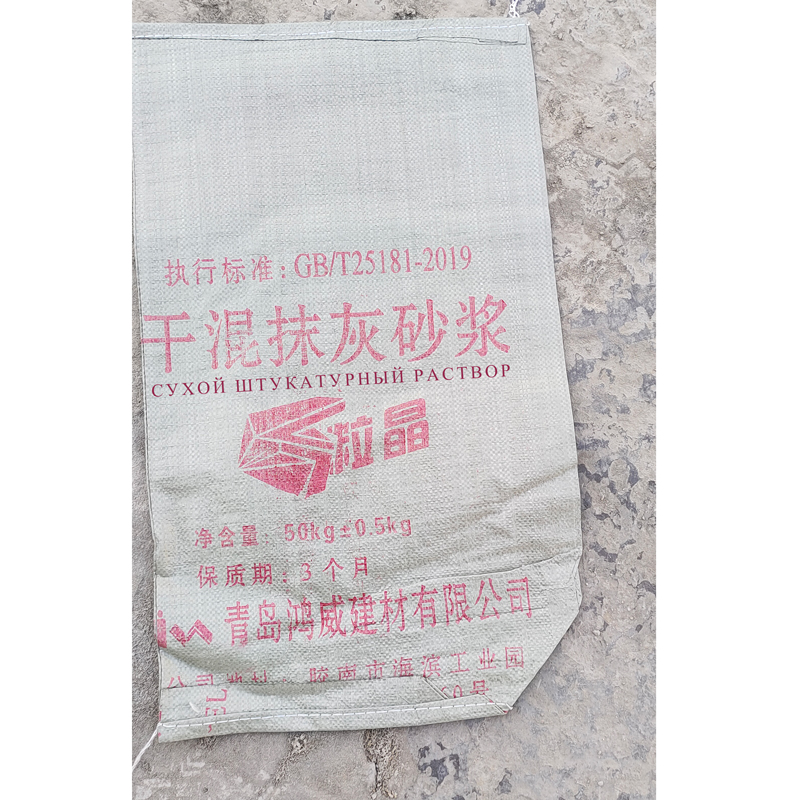

Сухой штукатурный раствор

Сухой штукатурный раствор -

Радиационно-Стойкий Раствор

Радиационно-Стойкий Раствор -

Полимерный прочный связующий раствор

Полимерный прочный связующий раствор -

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

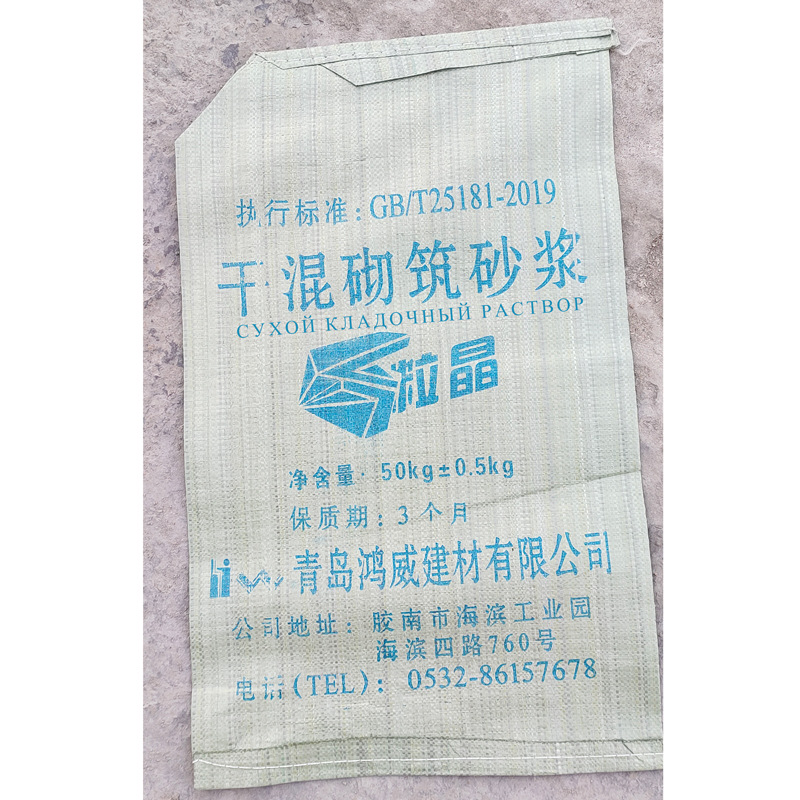

Кладочный раствор влажной смеси

Кладочный раствор влажной смеси -

Полимерный водостойкий раствор

Полимерный водостойкий раствор -

Туннельный Раствор

Туннельный Раствор -

Раствор с Железными Опилками

Раствор с Железными Опилками -

Полимерный тонкослойный кладочный раствор

Полимерный тонкослойный кладочный раствор -

Туннельный Раствор

Туннельный Раствор

Связанный поиск

Связанный поиск- Дешевые консервы влажные корма для кошек

- Цена на Питательный корм для собак

- Купить корм для кошек премиум класса

- Корм для кошек Leading vet

- Ведущий Формула курицы для кошек

- Производители цементных растворов

- Поставщики Корм для кошек для мочеполовой системы

- Oem рейтинг кормов для кошек

- Цена легкого строительного раствора

- Марки строительного раствора OEM