Ведущий тонкослойный раствор M10

Если брать наш M10, многие до сих пор путают его с обычным кладочным раствором – мол, разница только в цифрах марки. А на деле там принципиально другая история с подвижностью и адгезией, которую не каждый производитель улавливает.

Что на самом деле скрывается за маркировкой

Когда в 2018 году мы начинали испытания для ООО Циндао Хунвэй, пришлось перелопатить кучу ГОСТов. Выяснилось, что ключевой параметр – не прочность на сжатие, а именно стабильность пластичности. Наш технолог тогда говорил: 'Если раствор за 20 минут работы расслаивается – это брак, даже если марка выходит'.

Кстати, про тонкослойный раствор M10 часто забывают, что его водоудерживающая способность должна быть не менее 95%. Мы это проверяли старым дедовским способом – на фильтровальной бумаге, параллельно с лабораторными весами. Разница в показаниях иногда достигала 8%, что для точной кладки критично.

Особенно проблемно было с кварцевым песком фракции 0-1 мм. Поставщики уверяли, что соблюдают ГОСТ , но на деле в партиях попадались частицы до 1,5 мм. Пришлось вводить дополнительное вибросито на линии – без этого о равномерности слоя 3 мм можно было забыть.

Подбор сырья: между экономией и качеством

В 2019 году пробовали заменить импортные пластификаторы на отечественные аналоги. По паспортам характеристики совпадали, но на практике – раствор начинал 'садиться' уже через 12-15 минут. Пришлось срочно возвращать немецкие добавки, хотя себестоимость выросла на 17%.

Цемент ПЦ500Д0 – отдельная головная боль. Некоторые заводы экономят на помоле, и тонкость помола падает ниже 380 м2/кг. Для тонкослойного раствора M10 это смертельно: непрогидратированные частицы потом работают как абразив в шве.

Сейчас закупаем цемент только у трех проверенных производителей, каждый месяц делаем выборочные проверки на активность. Последний случай – в партии от нового поставщика обнаружили превышение по щелочам. Хорошо, что успели забраковать до отгрузки на объект.

Технологические нюансы производства

На заводе Циндао Хунвэй долго не могли добиться однородности смеси. Проблема оказалась в скорости загрузки компонентов – когда песок засыпали быстрее 2 минут, образуются комки. Сейчас строго выдерживаем паузы между этапами загрузки.

Влажность песка – бич всех производителей. Даже при хранении под навесом летние перепады достигают 3-4%. Пришлось устанавливать дополнительную сушку с точностью до 0,5%. Без этого марка прыгала от М8 до М12 в пределах одной смены.

Система аэрации в силосах – еще один критичный момент. Если давление ниже 0,15 МПа, смесь уплотняется, и при выгрузке нарушается гранулометрический состав. Пришлось переделывать всю пневматику на итальянских комплектующих.

Полевые испытания и обратная связь

На объекте в Сочи в 2022 году столкнулись с интересным эффектом: при температуре выше +35°C раствор начинал терять пластичность уже через 8 минут. Пришлось экстренно разрабатывать летнюю рецептуру с увеличенной дозой замедлителей схватывания.

Многие прорабы жалуются на стоимость тонкослойного раствора M10, пока не посчитают экономию на трудозатратах. На кладке газобетона наши смеси дают выигрыш до 40% по времени против традиционных растворов. Но это только при точном соблюдении технологии приготовления.

Заметил интересную деталь: каменщики со стажем чаще нарушают пропорции затворения – добавляют 'на глазок', потом жалуются на качество. Пришлось вводить обязательные весовые дозаторы на всех ключевых объектах.

Перспективы развития продукта

Сейчас экспериментируем с добавлением микрокремнезема – пытаемся поднять марку до М15 без потери пластичности. Пока получается только ценой увеличения расхода цемента на 12%, что экономически невыгодно.

На сайте https://www.qdhwjc.ru мы выложили обновленные технические карты с поправками на температурный режим. Кстати, многие строители до сих пор не знают, что зимой нужно увеличивать время перемешивания на 30-40%.

В планах – адаптация рецептуры для работы с керамическими блоками крупного формата. Там другие требования к тиксотропности, обычный M10 не всегда стабильно работает. Испытания показывают, что нужно менять пропорции песка средней фракции.

Выводы и рекомендации

За десять лет работы Циндао Хунвэй Новые Строительные Материалы убедились: успех M10 зависит от мелочей. Можно иметь идеальную рецептуру, но испортить все неправильным хранением или транспортировкой.

Сейчас строго контролируем каждый этап – от приемки сырья до отгрузки. Ввели систему QR-кодов, чтобы отслеживать историю каждой партии. Это дорого, но зато нет претензий от заказчиков.

Главный совет тем, кто работает с нашими смесями: не экономьте на времени приготовления. Мешайте ровно 5 минут, как в инструкции, и дайте 'созреть' еще 2-3 минуты. Это не прихоть, а необходимость для полной гидратации цемента.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полимерный тонкослойный кладочный раствор

Полимерный тонкослойный кладочный раствор -

Кладочный раствор влажной смеси

Кладочный раствор влажной смеси -

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

Клейкий Рисовый Раствор

Клейкий Рисовый Раствор -

Полимерный водостойкий раствор

Полимерный водостойкий раствор -

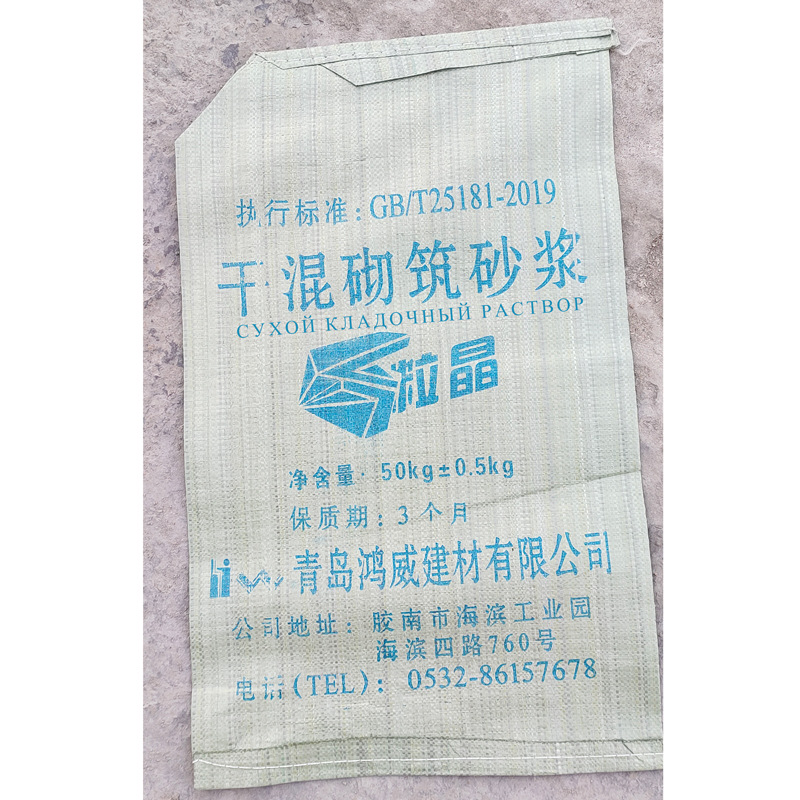

Сухой кладочный раствор

Сухой кладочный раствор -

Туннельный Раствор

Туннельный Раствор -

Раствор с Железными Опилками

Раствор с Железными Опилками -

Влажный штукатурный раствор

Влажный штукатурный раствор -

Цементный раствор сухой смеси

Цементный раствор сухой смеси -

Полимерный прочный связующий раствор

Полимерный прочный связующий раствор -

Недиспергируемый в Воде Раствор

Недиспергируемый в Воде Раствор

Связанный поиск

Связанный поиск- Дешево полнорационные консервы banuo для кошек

- Производитель сбалансированного беззернового корма для кошек

- Поставщики воздухововлекающих агентов

- Цена на полимерный изоляционный раствор

- Китайские корма для собак по выгодной цене

- Оптом корм для кошек роял

- Дешево полимерная кладочная смесь

- Купить консервы с курицей для кошек

- Дешевая сухая смесь для кладки M20

- Famous консервы для кошек