Китай полимерный теплоизоляционный штукатурный раствор

Вот когда слышишь ?полимерный теплоизоляционный штукатурный раствор?, многие сразу думают – ну, очередная ?тёплая штукатурка? с перлитом или вермикулитом, только подороже из-за полимеров. И в этом кроется главный подводный камень. За годы работы с фасадными системами, особенно с поставками из Китая, я убедился, что ключевое здесь не просто наличие полимеров в названии, а их тип, количество и, что критично, взаимодействие с теплоизоляционным наполнителем. Если связующее и наполнитель работают вразнобой, получается не раствор, а головная боль – трещины, отслоения, мизерная реальная теплозащита. Скажем, у того же ООО Циндао Хунвэй Новые Строительные Материалы (сайт их, кстати, https://www.qdhwjc.ru – полезно для проверки спецификаций) подход иной: они не скрывают, что их раствор – это система, где полимерная дисперсия не просто ?склеивает? гранулы пенополистирола, а создаёт эластичный каркас, перераспределяющий напряжения. Но об этом чуть позже.

От состава к поведению на стене: что часто упускают

Глядя на технические данные, все, естественно, смотрят на коэффициент теплопроводности (λ). Цифра, допустим, 0,065 Вт/(м·К) выглядит привлекательно. Однако в полевых условиях эта цифра начинает ?плыть? в зависимости от двух вещей: качества затворения и толщины нанесённого слоя. Полимерные модификаторы, особенно на основе стирол-акрилатных сополимеров, которые часто используют китайские производители вроде Хунвэй, требовательны к воде. Перелил воды – плёнка получится хрупкой, недолил – адгезия к основанию страдает, и раствор ?запирает? воздух в себе неравномерно. Видел объект, где бригада, привыкшая к цементным штукатуркам, затворила такой полимерный раствор ?на глазок?. Результат – после зимы карта трещин, хотя лабораторные образцы показывали отличную морозостойкость.

Толщина слоя – отдельная история. Производители пишут ?рекомендуемая толщина 20-50 мм за один проход?. Но на практике, при толщине свыше 30 мм, даже правильно приготовленный раствор может начать сползать, если основание имеет высокое водопоглощение. Тут как раз и важна та самая полимерная составляющая – она должна обеспечить тиксотропию. У некоторых решений с рынка её просто нет, и мастера вынуждены ставить маяки чуть ли не через каждые 30 см по вертикали или наносить в два тонких слоя с промежуточным армированием сеткой, что сводит на нет скорость работы. В каталоге на https://www.qdhwjc.ru обратите внимание – они прямо указывают на высокую тиксотропность своих смесей, что для меня стало одним из критериев выбора для проекта реконструкции старого фонда в Казани.

И ещё один нюанс – фракция наполнителя. Мелкодисперсный вспененный полистирол (1-3 мм) даёт более гладкую поверхность, но его сложнее равномерно ?обволакивать? полимером. Крупная фракция (3-5 мм) лучше для теплозащиты, но требует большего расхода связующего, и поверхность получается сильно рельефной, что увеличивает расход финишной шпаклёвки. Это не хорошо и не плохо – это вопрос правильного выбора под задачу. Частая ошибка – заказчик покупает раствор, ориентируясь только на цену за мешок, не учитывая, что для получения гладкой поверхности под покраску с крупнофракционным наполнителем уйдёт в полтора раза больше дорогой финишной смеси.

Кейс из практики: фасад в климатической зоне с перепадами

Был у нас проект – утепление и отделка фасада административного здания в Подмосковье. Клиент хотел именно ?тёплую штукатурку? как финишный и утепляющий слой одновременно, без вентилируемых систем. После анализа нескольких предложений, в том числе от европейских брендов, остановились на системе от Циндао Хунвэй. Решающим стал не столько паспортный λ, сколько данные по паропроницаемости и адгезии к минеральным основаниям после циклического замораживания. У них эти цифры были не самыми лучшими на рынке, но самыми стабильными от партии к партии – мы запросили протоколы испытаний за последние три года.

На объекте первые же испытания показали важность подготовки основания. Старая цементная штукатурка была местами слабой. Обычный праймер глубокого проникновения не дал нужного результата – полимерный раствор после высыхания отставал ?блинами?. Пришлось, по сути, изобретать велосипед: использовать их же рекомендованный грунт, но наносить его в два слоя с промежуточной сушкой, а на особо проблемные участки – тонкий слой ремонтного состава на той же полимерной основе. Это отняло время, но зато после такого подхода контрольный отрыв дал когезионный разрыв – материал рвался сам, а не отставал от стены. Это и есть показатель правильно работающей системы.

Само нанесение. Бригада сначала жаловалась на непривычную ?жирность? раствора – он лип к правилу. Но после консультации с технологом (связались через форму на их сайте) выяснилось, что нужно дать затворённой смеси ?созреть? 5-7 минут, а затем повторно перемешать. Полимерные волокна и дисперсия распределялись равномернее, и работа пошла как по маслу. Толщину выдерживали 40 мм, наносили за один проход по предварительно установленным маякам. Сплывов не было. Финишное армирование щёлочестойкой сеткой – обязательно, даже если производитель говорит, что можно без неё. На углах и вокруг проёмов – дополнительный усиленный уголок. Сетку утапливали не сразу, а после лёгкого схватывания поверхности, так она оказалась в теле слоя, а не на его границе с основанием.

Где он реально работает, а где – деньги на ветер

После того опыта сформировалось чёткое понимание областей применения. Полимерный теплоизоляционный штукатурный раствор – это не панацея и не замена плитным утеплителям в новых высотках. Его сильная сторона – сложные реконструкции, исторические здания (где нельзя менять фасадный облик кардинально), утепление криволинейных поверхностей, откосов, устранения мостиков холода вокруг ж/б перемычек. Точечное, если хотите, применение. Пытаться им утеплять голую стену из газобетона в новостройке – экономически нецелесообразно. Толщина слоя для соблюдения современных норм по теплозащите будет запредельной, стоимость квадратного метра системы ?улетит? далеко за разумные пределы.

А вот для термореабилитации зданий 70-80-х годов постройки, где уже есть слой штукатурки, но его недостаточно, – это отличное решение. Он ложится поверх старого, выравнивает и утепляет одновременно. Ключевой момент – расчёт точки росы. Если старую штукатурку не удалять, а наносить новый слой поверх, нужно смоделировать, где будет конденсироваться влага. Полимерная основа здесь хороша тем, что меньше впитывает воду, но пар пропускает. В одном из наших проектов по реновации панельной пятиэтажки как раз использовали раствор от Хунвэй для увеличения сопротивления теплопередаче существующих стен. Предварительный расчёт показал, что точка росы остаётся в теле основного несущего слоя, а не мигрирует в новый штукатурный. После трёх зим – никаких намёков на сырость или отсыревание.

Ещё один удачный кейс – утепление цокольных этажей и подвальных помещений снаружи. Традиционный ЭППС боится механических повреждений и УФ-излучения, его нужно закрывать. А здесь – монолитный, прочный слой с хорошей адгезией к фундаментным блокам, который сам по себе является и утеплителем, и защитно-отделочным слоем. Правда, для цоколя обязательна гидрофобизирующая пропитка по высохшему раствору, иначе капиллярный подсос воды сведёт всю теплоизоляцию на нет. В спецификациях ООО Циндао Хунвэй на это прямо указано, и они же предлагают совместимые гидрофобизаторы. Многие этого не читают, а потом удивляются.

Ошибки, которые дорого обходятся

Самая распространённая – игнорирование температурного режима работ. Полимерные дисперсии имеют минимальную температуру нанесения, обычно +5°C. Но это не значит, что при +7°C можно спокойно работать. Если ночью температура падает до 0°C, а раствор ещё не набрал прочности, вода в порах замерзает и рвёт формирующуюся полимерную плёнку. Весной это проявится шелушением. Мы однажды попали на такой объект, где подрядчик, торопясь закрыть сезон, работал в ноябре. Днём было +8, ночью -2. Через полгода заказчик прислал фото с отваливающимися пластами. Пришлось всё сбивать и делать заново. Теперь в договор жёстко прописываем не только температуру воздуха, но и основания, и прогноз на 48 часов после нанесения последнего слоя.

Вторая ошибка – экономия на армировании. Кажется, что плотный, пластичный раствор и так прочный. Но усадочные напряжения никто не отменял. Без щёлочестойкой сетки (именно стеклосетки, а не пластиковой!) по всей площади в зоне растяжения появляются хаотичные трещины. Они могут быть волосяными, но это путь для воды. Зимой вода в них замерзает, и трещина расширяется. За три-четыре цикла декоративный слой может отойти. Армирование – это не рекомендация, это обязательный технологический этап. В описании систем на https://www.qdhwjc.ru это чётко прописано, но, увы, многие ?мастера? пренебрегают, пытаясь выгадать время и пару рублей на метре.

И третье – смешивание продуктов разных производителей. Допустим, грунтовка от одного бренда, раствор от Хунвэй, а финишная шпаклёвка – от третьего. Химическая несовместимость компонентов – вещь коварная. Она может проявиться не сразу, а через несколько месяцев в виде изменения цвета, локального отслоения или снижения адгезии. Производители оптимизируют составы внутри своей системы. Если уж работаешь с конкретным полимерным теплоизоляционным штукатурным раствором, логичнее использовать сопутствующие материалы той же линейки. По крайней мере, грунтовки и финишные покрытия. Это страхует от множества скрытых рисков.

Взгляд в будущее: куда движется технология

Судя по тенденциям и новинкам, которые начинают появляться у крупных китайских производителей, вроде компании из Циндао, фокус смещается в сторону многофункциональности и экологичности. Речь не только о тёплых штукатурках, а о комплексных штукатурных системах с улучшенными характеристиками. Вижу потенциал в составах с фазопереходными материалами (PCM), которые аккумулируют тепло, сглаживая суточные перепады температур внутри помещения. Пока это дорого, но для премиального сегмента реконструкции – интересно.

Другое направление – повышение прочности на отрыв при снижении плотности. Сейчас между теплопроводностью и механической прочностью есть обратная зависимость: чем ?теплее? раствор, тем он менее прочный. Ведутся работы по введению специальных микрофибр и модификации полимерной матрицы, чтобы разорвать эту связь. Если это удастся в промышленных масштабах, область применения таких растворов серьёзно расширится.

И, конечно, удобство применения. Сухие смеси будут постепенно уступать место готовым пастообразным составам в вёдрах, которые не требуют затворения, что исключает человеческий фактор на этапе приготовления. Для таких компаний, как ООО Циндао Хунвэй Новые Строительные Материалы, с их опытом в полимерных дисперсиях, это логичный шаг. Уже сейчас на их сайте можно увидеть, что они делают ставку не на дешёвый сухой наполнитель, а на сложные рецептуры с гарантированными свойствами. В конце концов, в современном строительстве ценят не просто материал, а предсказуемый и надёжный результат. А его как раз и даёт грамотно составленный и правильно применённый полимерный теплоизоляционный раствор.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сухой кладочный раствор

Сухой кладочный раствор -

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

Цементный раствор сухой смеси

Цементный раствор сухой смеси -

Полимерный тонкослойный кладочный раствор

Полимерный тонкослойный кладочный раствор -

Раствор с Железными Опилками

Раствор с Железными Опилками -

Раствор с Железными Опилками

Раствор с Железными Опилками -

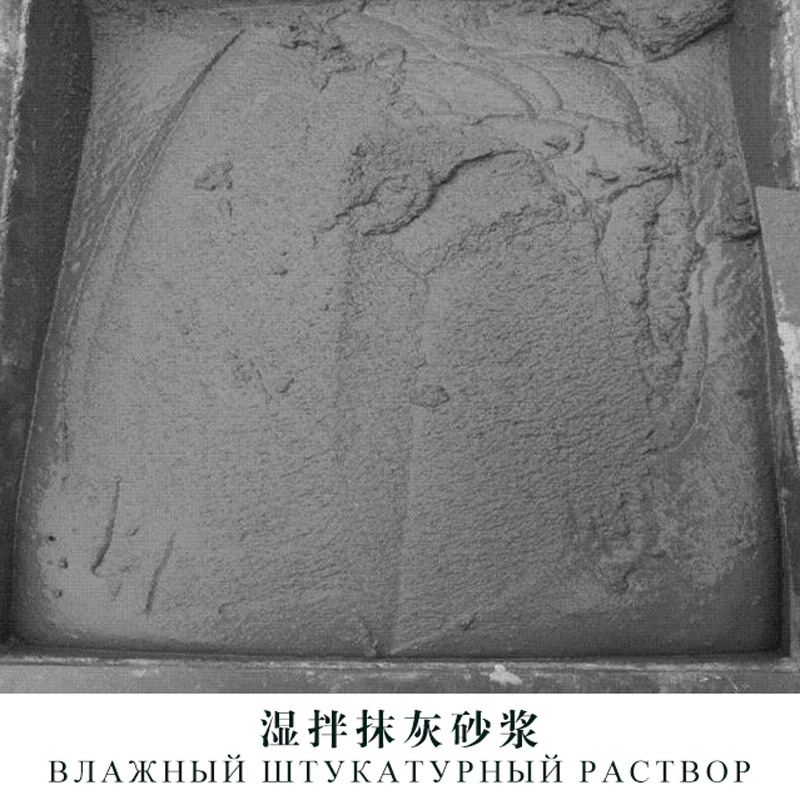

Влажный штукатурный раствор

Влажный штукатурный раствор -

Туннельный Раствор

Туннельный Раствор -

Недиспергируемый в Воде Раствор

Недиспергируемый в Воде Раствор -

Радиационно-Стойкий Раствор

Радиационно-Стойкий Раствор -

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

Полимерный поверхностный раствор

Полимерный поверхностный раствор

Связанный поиск

Связанный поиск- Огнеупорный раствор в Китае

- Поставщики раствора для утепления наружных стен

- Оптовая продажа готового раствора для пола M20

- Китай лакомства для кошек в форме пасты

- Китай сухая смесь для кладки m7.5

- Ведущий покупатель полнорационных кормов для собак из свежего мяса

- Оптовая закуска полоски для кошек

- лайм

- Китай влажная смесь для штукатурки м30

- Оптом готовый полимерный раствор