Производители растворов устойчивых к карбонизации

Карбонизация – это печальный спутник работы с некоторыми типами растворов, особенно в химической промышленности и при производстве красок и покрытий. Образование карбонических шламов значительно снижает эффективность процессов, увеличивает затраты и может привести к серьезным проблемам с качеством продукции. К счастью, существует целый ряд компаний, специализирующихся на разработке и производстве растворов устойчивых к карбонизации. В этой статье мы подробно рассмотрим особенности этих растворов, ключевых игроков на рынке, а также дадим практические советы по их применению. Постараемся разобраться, на что обращать внимание при выборе оптимального решения для конкретной задачи.

Что такое карбонизация и почему она опасна?

Прежде чем углубиться в тему растворов устойчивых к карбонизации, стоит понять, что вообще такое карбонизация. Это реакция растворителя с углекислым газом, содержащимся в воздухе или образующимся в процессе производства. Наиболее распространенные растворители, подверженные карбонизации – это спирты, кетоны и эфиры. В результате образуются карбонаты, которые осаждаются на рабочих поверхностях, засоряют оборудование и снижают качество конечного продукта. Помимо этого, карбонизация может приводить к образованию коррозии, ухудшению физико-химических свойств растворов и даже к взрывоопасным ситуациям, особенно при работе с легковоспламеняющимися растворителями.

Основные типы растворов устойчивых к карбонизации

Существуют разные подходы к созданию растворов устойчивых к карбонизации. Они могут базироваться на различных химических принципах и иметь свои преимущества и недостатки. Рассмотрим наиболее распространенные:

Использование специальных добавок

Это, пожалуй, самый популярный и доступный способ защиты от карбонизации. В состав раствора добавляют специальные стабилизаторы, которые ингибируют реакцию с углекислым газом. Эти добавки могут быть различных типов: кислотные ингибиторы, которые нейтрализуют основание, образующееся в результате реакции; окислители, которые окисляют углекислый газ, превращая его в менее активное состояние; растворители с низкой реакционной способностью, которые замедляют реакцию карбонизации. Пример: добавки на основе органических кислот (например, уксусной или лимонной) часто используются в лакокрасочной промышленности. Важно отметить, что эффективность таких добавок зависит от концентрации углекислого газа, температуры и состава раствора.

Модификация растворителей

В этом случае изменяют сам состав растворителя, заменяя часть молекул на более устойчивые к карбонизации. Это может быть достигнуто путем добавления других органических соединений или путем использования более стабильных вариантов исходного растворителя. Однако этот подход может потребовать значительных изменений в технологическом процессе и, как правило, является более дорогостоящим.

Покрытие защитными слоями

В некоторых случаях, когда карбонизация особенно интенсивна, используют нанесение защитных слоев на рабочие поверхности оборудования. Эти слои могут быть выполнены из различных материалов, например, из специальных полимеров или керамических покрытий. Такой подход особенно эффективен в условиях высоких температур и влажности.

Ключевые производители растворов устойчивых к карбонизации

Рынок растворов устойчивых к карбонизации довольно динамичен, и в нем представлены как крупные международные компании, так и небольшие специализированные производители. Вот некоторые из лидеров:

- BASF: Предлагает широкий спектр стабилизаторов и добавок для различных отраслей промышленности. Их продукты отличаются высокой эффективностью и надежностью. (Ссылка на сайт BASF: https://www.basf.com/) Посмотрите также варианты решения на сайте QDHWJC

- Evonik: Известен своими инновационными решениями для химической промышленности. В их ассортименте представлены добавки, обеспечивающие устойчивость к карбонизации и другие полезные свойства. (Ссылка на сайт Evonik: https://www.evonik.com/)

- Dow Chemical: Предлагает комплексные решения для защиты от карбонизации, включающие стабилизаторы, добавки и технологии. (Ссылка на сайт Dow Chemical: https://www.dow.com/)

- Sika: Специализируется на строительной химии и предлагает решения для защиты от карбонизации в строительных растворах и покрытиях. (Ссылка на сайт Sika: https://www.sika.com/)

- QDHWJC: (О компании: Компания предлагает широкий выбор химических реагентов и добавок, включая растворы устойчивых к карбонизации. Сайт: https://www.qdhwjc.ru/) Обратите внимание, что QDHWJC – это российский поставщик, и его ассортимент может отличаться от предложений западных конкурентов.

Примеры применения

Растворы устойчивых к карбонизации находят широкое применение в различных отраслях промышленности. Вот несколько конкретных примеров:

- Производство красок и покрытий: Добавление специальных добавок в состав лакокрасочных материалов предотвращает образование карбонических шламов на поверхности, обеспечивая долговечность и эстетичный вид покрытия.

- Химическая промышленность: В реакциях, где используются растворители, чувствительные к карбонизации, добавки обеспечивают стабильность процесса и предотвращают образование нежелательных побочных продуктов.

- Производство клеящих составов: В клеях, содержащих спирты, растворы устойчивых к карбонизации обеспечивают надежное сцепление и предотвращают разрушение клея.

- Нефтегазовая промышленность: Используются в буровых растворах и других химических реагентах для предотвращения образования карбонатных отложений.

Как выбрать подходящий раствор устойчивых к карбонизации?

Выбор оптимального раствора устойчивых к карбонизации – это ответственная задача, которая требует учета множества факторов. Вот несколько ключевых критериев:

- Тип растворителя: Разные растворители требуют разных типов стабилизаторов.

- Концентрация углекислого газа: При высокой концентрации углекислого газа требуется более эффективная защита.

- Температура и влажность: Высокие температуры и влажность ускоряют реакцию карбонизации.

- Состав раствора: Наличие других химических веществ может влиять на эффективность стабилизатора.

- Требования к качеству продукции: Необходимо учитывать, какие свойства раствора должны сохраняться.

Не забудьте внимательно изучить технические характеристики и рекомендации производителя перед принятием решения. Возможно, стоит провести небольшое лабораторное тестирование, чтобы убедиться в эффективности выбранного продукта. И помните, что правильный выбор раствора устойчивых к карбонизации – это залог стабильной и эффективной работы вашего производства!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Недиспергируемый в Воде Раствор

Недиспергируемый в Воде Раствор -

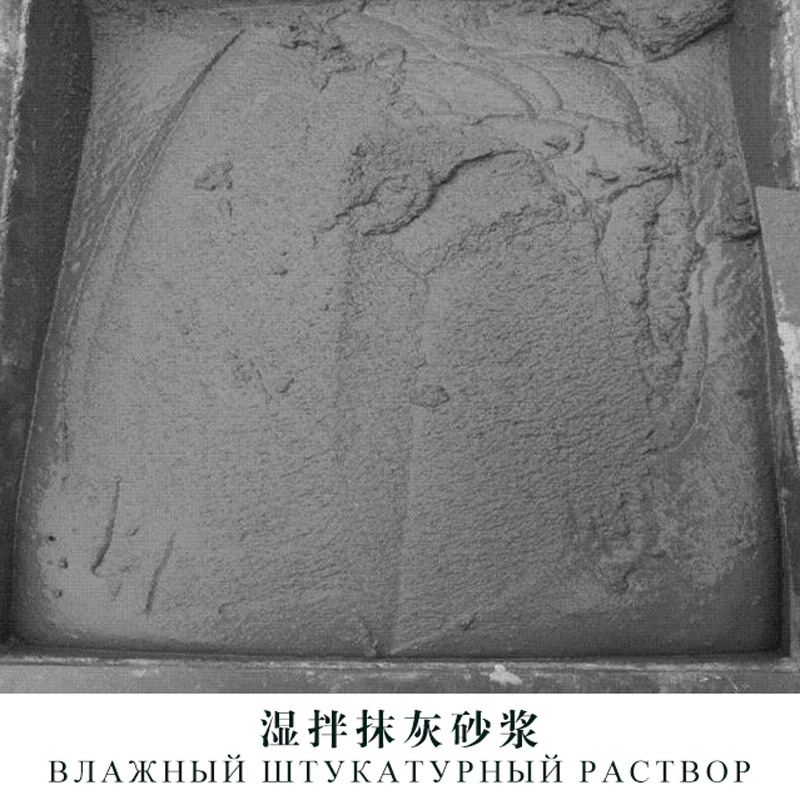

Влажный штукатурный раствор

Влажный штукатурный раствор -

Туннельный Раствор

Туннельный Раствор -

Полимерный тонкослойный кладочный раствор

Полимерный тонкослойный кладочный раствор -

Полимерный прочный связующий раствор

Полимерный прочный связующий раствор -

Радиационно-Стойкий Раствор

Радиационно-Стойкий Раствор -

Полимерный водостойкий раствор

Полимерный водостойкий раствор -

Туннельный Раствор

Туннельный Раствор -

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

Сухой штукатурный раствор

Сухой штукатурный раствор -

Сухой кладочный раствор

Сухой кладочный раствор -

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками

Связанный поиск

Связанный поиск- Установка для солестойкого раствора

- Производитель цельных продуктов питания для собак

- Подача раствора

- Поставщики Полоски для кошек с основным кормом

- Отличный питательный корм для собак

- Дешево лакомство-паучи к основному рациону

- Производители наноматериалов

- Растворы прошли испытания на прочность

- Оптом консервы-лакомства banuo для кошек

- Китай пробиотический корм для собак