Производители растворов устойчивых к солевой коррозии

Солевая коррозия – это серьезная проблема для предприятий, работающих в прибрежных районах, в морской промышленности, а также в тех отраслях, где используется вода с повышенным солесодержанием. Постоянное воздействие соленых брызг, влаги и реагентов приводит к разрушению металлических конструкций, снижению срока службы оборудования и, как следствие, к значительным финансовым потерям. Поэтому выбор качественных растворов устойчивых к солевой коррозии – это инвестиция в долговечность и надежность.

Что такое солевая коррозия и почему она так опасна?

Прежде чем говорить о решениях, давайте разберемся, что такое солевая коррозия. Это электрохимический процесс, возникающий при контакте металла с агрессивной средой, содержащей соли. Соли (особенно хлориды) увеличивают электропроводность воды, что ускоряет электрохимические реакции и приводит к разрушению металла. В результате образуются защитные пленки, которые могут быть как положительными (например, оксидные пленки на нержавеющей стали), так и отрицательными (например, продукты коррозии, которые разрушают металл). Особенно сильно солевая коррозия поражает железо, чугун и некоторые сплавы алюминия.

Последствия солевой коррозии могут быть очень серьезными: от снижения прочности конструкции до полного выхода из строя дорогостоящего оборудования. Подумайте о прибрежных мостах, портовых сооружениях, морских судах – все это подвержено значительному воздействию соленой воды. Не забывайте и о промышленном оборудовании, работающем в условиях повышенной влажности и близости к морю.

Какие факторы влияют на выбор растворов устойчивых к солевой коррозии?

Выбор подходящего раствора устойчивых к солевой коррозии – это сложная задача, требующая учета множества факторов. Нельзя универсально сказать, какой раствор подойдет для всех случаев. Важно учитывать:

- Тип металла: Разные металлы по-разному реагируют на солевую среду. Например, для стали требуется один тип защиты, а для алюминия – другой.

- Интенсивность воздействия соленой среды: В зависимости от концентрации соли, температуры и скорости движения воды, уровень коррозии может быть разным.

- Условия эксплуатации: Температура, влажность, наличие других агрессивных веществ, механические нагрузки – все это влияет на выбор защиты.

- Требования к сроку службы: Чем дольше должна прослужить защита, тем более надежную систему необходимо использовать.

- Экономические факторы: Стоимость растворов устойчивых к солевой коррозии, их нанесения и обслуживания также важна.

Основные типы растворов устойчивых к солевой коррозии и их применение

Существует несколько основных типов растворов устойчивых к солевой коррозии, каждый из которых имеет свои особенности и область применения:

1. Покрытия: эпоксидные, полиуретановые, полиэфирные

Это один из самых распространенных способов защиты металлов от солевой коррозии. Покрытия образуют физический барьер между металлом и агрессивной средой. Они обладают хорошей адгезией, долговечностью и устойчивостью к механическим повреждениям.

Применение: морские суда, портовые сооружения, резервуары для хранения химических веществ, трубопроводы.

Преимущества: высокая стойкость к коррозии, широкая цветовая гамма, возможность нанесения на сложные поверхности.

Недостатки: необходимость тщательной подготовки поверхности, возможность образования трещин и отслаивания.

2. Гальваническое покрытие: цинковое, никелевое, хромовое

Гальваническое покрытие – это нанесение тонкого слоя металла на поверхность основного металла путем электрохимического осаждения. Зинковое покрытие является наиболее распространенным и эффективно защищает от коррозии благодаря своей жертвенной способности (цинк корродирует вместо основного металла).

Применение: детали машин и механизмов, морские конструкции, элементы трубопроводов.

Преимущества: высокая адгезия, хорошая износостойкость, доступная стоимость (особенно цинковое покрытие).

Недостатки: возможность образования дефектов покрытия, ограниченный срок службы (особенно цинковое покрытие).

3. Анодная защита: катодная защита

Анодная защита – это метод защиты металла путем создания из него катода в электрохимической цепи. Для этого используются аноды, изготовленные из более активного металла, чем защищаемый. При контакте анода и защищаемого металла происходит электрохимическая реакция, в результате которой анод корродирует, а защищаемый металл остается неповрежденным.

Применение: морские суда, подводные конструкции, трубопроводы.

Преимущества: высокая эффективность, длительный срок службы.

Недостатки: необходимость регулярного обслуживания анодов, высокая стоимость установки.

4. Использование специальных сплавов: нержавеющая сталь, алюминиевые сплавы

Выбор металла, устойчивого к солевой коррозии, – это, конечно, тоже решение. Нержавеющая сталь (особенно сплавы с высоким содержанием хрома и никеля) и алюминиевые сплавы обладают хорошей устойчивостью к коррозии, но и они не застрахованы от ее воздействия.

Применение: все, где важна долговечность и не требуется максимальная защита.

Преимущества: высокая прочность, долговечность.

Недостатки: высокая стоимость.

Примеры успешного применения растворов устойчивых к солевой коррозии

Например, в порту 'Крым' для защиты причальных конструкций используют эпоксидные покрытия на основе полиуретана. Эти покрытия обеспечивают высокую устойчивость к воздействию соленой воды, морского воздуха и механических нагрузок. Срок службы покрытия составляет не менее 10 лет. Также широко используются анодные системы катодной защиты для защиты стальных трубопроводов, по которым транспортируются различные жидкости и газы. Эти системы позволяют значительно продлить срок службы трубопроводов и избежать дорогостоящих аварий.

Что важно помнить при выборе растворов устойчивых к солевой коррозии?

Не стоит экономить на защите. Качественные растворы устойчивых к солевой коррозии – это инвестиция в долгосрочную надежность и безопасность вашего оборудования. Обращайтесь к проверенным поставщикам и компаниям, имеющим опыт работы в условиях соленой коррозии. Не забывайте о регулярном обслуживании и контроле состояния защиты. Регулярный осмотр и своевременный ремонт позволяют предотвратить серьезные проблемы и продлить срок службы вашего оборудования.

Многие компании предлагают комплексные решения, включающие в себя не только поставку растворов устойчивых к солевой коррозии, но и проведение консультаций, разработку схем защиты, монтаж и обслуживание систем. Это позволяет получить наиболее эффективную и оптимальную защиту для вашего конкретного случая. Например, компании, такие как [например, компания qdhwjc.ru, если там есть упоминание о решениях для защиты от коррозии], предлагают широкий спектр решений для защиты от солевой коррозии, разработанных с учетом последних достижений науки и техники.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Туннельный Раствор

Туннельный Раствор -

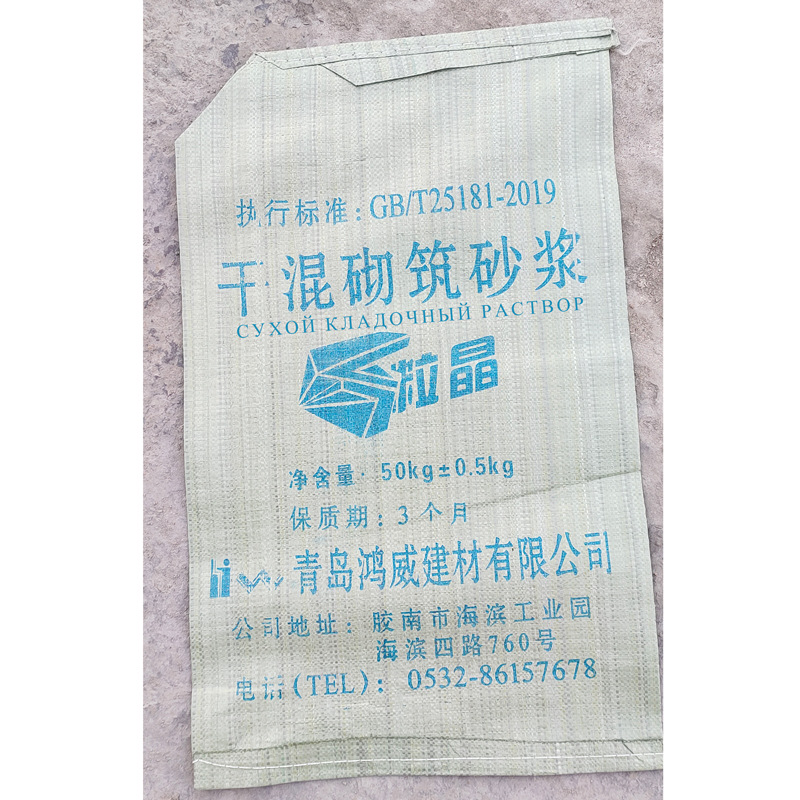

Сухой кладочный раствор

Сухой кладочный раствор -

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

Полимерный водостойкий раствор

Полимерный водостойкий раствор -

Раствор с Железными Опилками

Раствор с Железными Опилками -

Цементный раствор сухой смеси

Цементный раствор сухой смеси -

Клейкий Рисовый Раствор

Клейкий Рисовый Раствор -

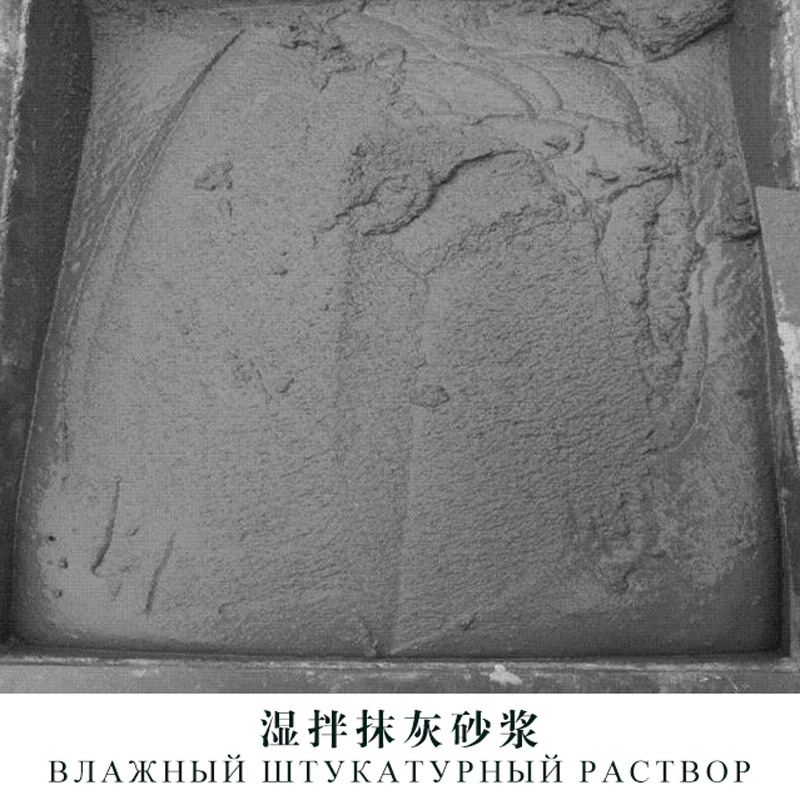

Влажный штукатурный раствор

Влажный штукатурный раствор -

Раствор с Железными Опилками

Раствор с Железными Опилками -

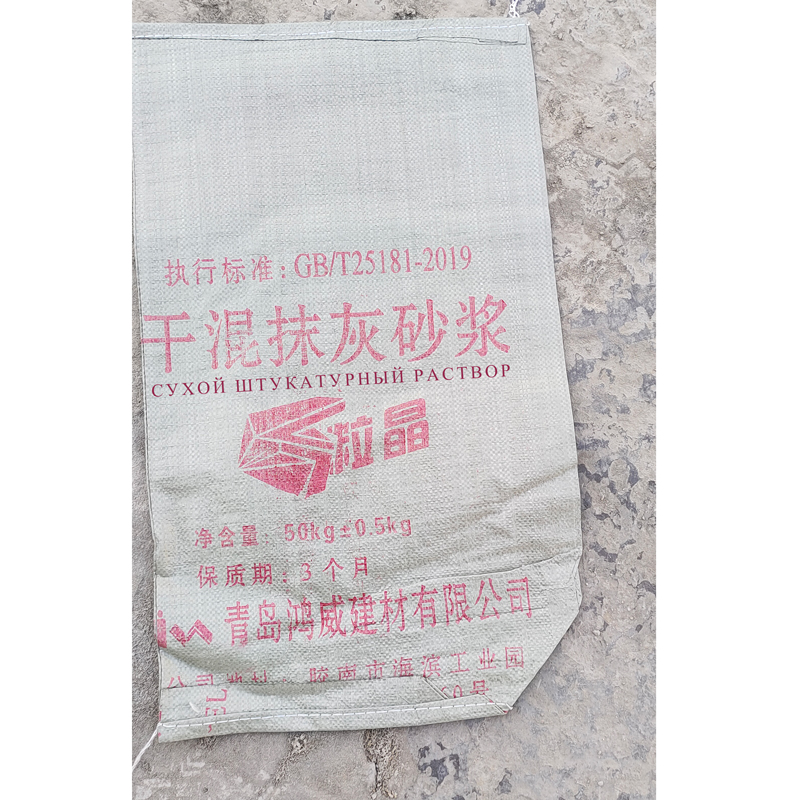

Сухой штукатурный раствор

Сухой штукатурный раствор -

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

Полимерный поверхностный раствор

Полимерный поверхностный раствор

Связанный поиск

Связанный поиск- Завод по производству влажных консервов для кошек

- Купить Хлебобулочные изделия для кошек

- Поставщики Корм для собак с уткой и грушей

- Производители кормов для кошек из цельного мешка

- Знаменитый корм для кошек рейтинг

- Famous Влажный корм для кошек консервы

- Китай корм для кошек с курицей и голубем бануо

- Поставщики Полимерный кладочный раствор

- Оптовая курица скрепки корма банка

- Крупнейшие покупатели консервированных снеков для кошек (Octano)