Процесс уплотнения раствора

В мире химической технологии и производства, где точность и эффективность имеют первостепенное значение, процесс уплотнения раствора занимает особое место. Это не просто процедура, это краеугольный камень многих производственных линий, от фармацевтики до лакокрасочной промышленности. Но что на самом деле представляет собой этот процесс, какие факторы на него влияют, и как добиться оптимальных результатов? В этой статье мы подробно разберем процесс уплотнения раствора, рассмотрим современные технологии, распространенные проблемы и пути их решения. Приготовились погрузиться в детали?

Что такое уплотнение раствора и зачем оно нужно?

Начнем с простого: что же такое процесс уплотнения раствора? По сути, это способ увеличения концентрации вещества, растворенного в другом веществе (растворителе). Представьте себе, что вы готовите чай. Вода – это растворитель, а чайные листья – растворенное вещество. После заваривания, концентрация чайного раствора увеличивается. Но в промышленном масштабе все гораздо сложнее и требует строгого контроля.

Зачем вообще нужно уплотнение? Вот несколько ключевых причин:

- Повышение эффективности производства: Увеличение концентрации позволяет сократить объем используемого растворителя, что снижает затраты и уменьшает воздействие на окружающую среду.

- Улучшение свойств конечного продукта: Контролируемое уплотнение может привести к изменению вязкости, плотности и других важных характеристик раствора, улучшая его функциональность.

- Ускорение химических реакций: В некоторых случаях увеличение концентрации реагентов ускоряет процесс реакции.

- Упрощение логистики и хранения: Более концентрированные растворы занимают меньше места, что облегчает транспортировку и хранение.

Основные методы уплотнения раствора

Существует несколько способов увеличения концентрации раствора, каждый из которых имеет свои преимущества и недостатки. Давайте рассмотрим наиболее распространенные:

1. Испарение растворителя

Это, пожалуй, самый классический и широко используемый метод. Суть его заключается в удалении растворителя путем нагревания. При этом, концентрация растворенного вещества возрастает. Этот метод часто используется в производстве сиропов, концентрированных соков и других продуктов. Однако, он может быть энергозатратным и требовать специального оборудования. Например, роторные испарители широко используются в пищевой промышленности. Они обеспечивают равномерный нагрев и испарение, минимизируя риск повреждения продукта.

Пример: Производство фруктового концентрата. Свежевыжатый сок проходит через испаритель, где удаляется большая часть воды, что приводит к образованию густого концентрата.

2. Осаждение кристаллов

Этот метод основан на создании условий для образования кристаллов растворенного вещества. Кристаллы, будучи более 'плотными', оставляют растворитель, увеличивая концентрацию твердой фазы. Этот метод широко используется в производстве лекарственных препаратов, удобрений и других химических продуктов. Контроль размера и формы кристаллов имеет решающее значение для обеспечения необходимых свойств конечного продукта. Используются различные методы кристаллизации, включая охлаждение, выпаривание и добавление антикристаллизаторов.

Пример: Производство лития гидроксида. Раствор лития гидроксида охлаждается, что приводит к образованию кристаллов лития гидроксида.

3. Экстракция растворителем

Этот метод используется для разделения смесей, путем перераспределения растворенного вещества между двумя несмешивающимися растворителями. Один из растворителей связывает желаемое вещество, а другой – нежелательные примеси. Это позволяет получить концентрированный раствор нужного вещества. Метод часто применяется в химической промышленности и в виноделии.

4. Вакуумная дистилляция

Этот метод сочетает в себе испарение и дистилляцию под вакуумом. Вакуум снижает температуру кипения растворителя, позволяя удалять его при более низких температурах, что предотвращает разложение чувствительных веществ. Особенно часто используется для концентрирования термолабильных соединений, например, в фармацевтической промышленности. Использование вакуумного оборудования требует высокой квалификации операторов и строгого контроля параметров процесса.

Факторы, влияющие на процесс уплотнения раствора

Эффективность процесса уплотнения раствора зависит от множества факторов:

- Температура: Более высокая температура обычно ускоряет испарение и другие процессы, но может привести к разложению продукта. Оптимальная температура зависит от конкретного вещества и растворителя.

- Давление: Влияет на точку кипения растворителя и скорость испарения. Вакуумная дистилляция использует пониженное давление.

- Состав раствора: Присутствие примесей может влиять на процесс уплотнения и на свойства конечного продукта.

- Растворитель: Выбор растворителя играет ключевую роль в эффективности уплотнения и в качестве конечного продукта.

- Концентрация растворенного вещества: Влияет на скорость и эффективность процесса.

Проблемы и пути их решения

В процессе уплотнения раствора могут возникать различные проблемы. Вот некоторые из наиболее распространенных:

- Разложение продукта: Высокая температура или агрессивная среда могут привести к разложению растворенного вещества. Решение – контроль температуры, использование антиоксидантов или использование альтернативных методов уплотнения.

- Образование осадка: При кристаллизации могут образовываться мелкие частицы, которые затрудняют фильтрацию и снижают качество продукта. Решение – контроль скорости кристаллизации и использование методов стабилизации.

- Неравномерное уплотнение: Неравномерный нагрев или распределение растворителя могут привести к неоднородному продукту. Решение – использование современного оборудования и точный контроль параметров процесса.

- Высокое энергопотребление: Испарение растворителя требует больших затрат энергии. Решение – использование энергоэффективного оборудования и оптимизация процесса.

Современные технологии в уплотнении растворов

Развитие технологий привело к появлению новых, более эффективных методов процесса уплотнения раствора:

- Ультразвуковая дистилляция: Использует ультразвуковые волны для повышения эффективности испарения растворителя при более низких температурах.

- Membrane Separation (Мембранные процессы): Различные мембранные технологии, такие как обратный осмос и ультрафильтрация, используются для концентрирования растворов без нагрева.

- Технологии микрореакторов: Позволяют проводить процессы уплотнения в непрерывном режиме с высокой точностью и контролем.

Одной из компаний, специализирующихся на оборудовании для химической промышленности, является [qdhwjc.ru](https://www.qdhwjc.ru/). Они предлагают широкий спектр оборудования, включая испарители, кристаллизаторы и мембранные системы, предназначенные для различных применений. На их сайте можно найти подробную информацию о продукции и технологиях.

Надеюсь, эта статья дала вам полное представление о процессе уплотнения раствора. Помните, что выбор оптимального метода уплотнения зависит от конкретных требований и характеристик вашего продукта. Учитывайте все факторы и не бойтесь экспериментировать, чтобы добиться наилучших результатов! Удачи!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

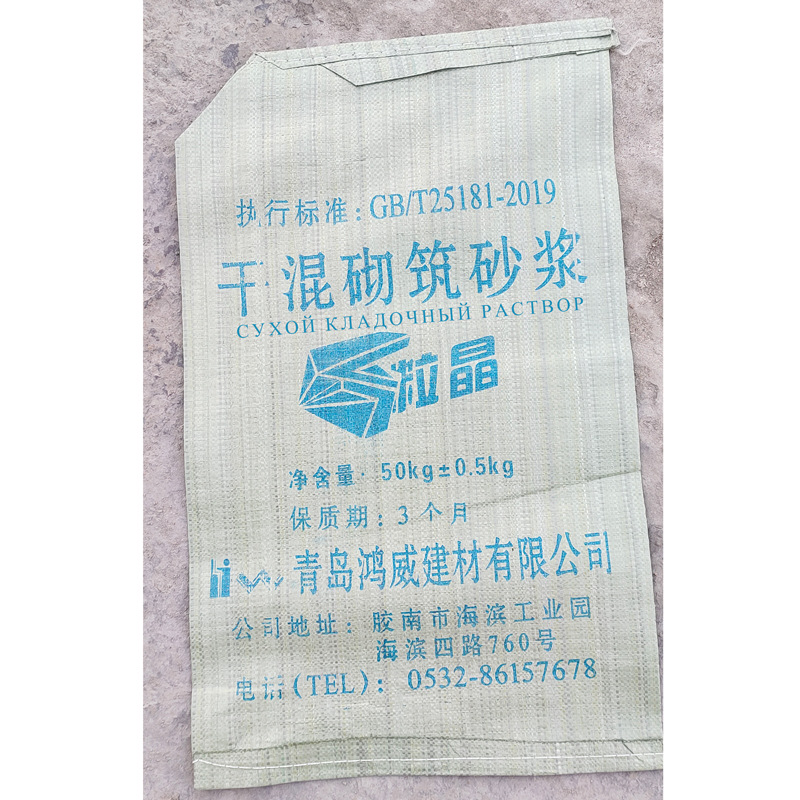

Сухой кладочный раствор

Сухой кладочный раствор -

Полимерный прочный связующий раствор

Полимерный прочный связующий раствор -

Клейкий Рисовый Раствор

Клейкий Рисовый Раствор -

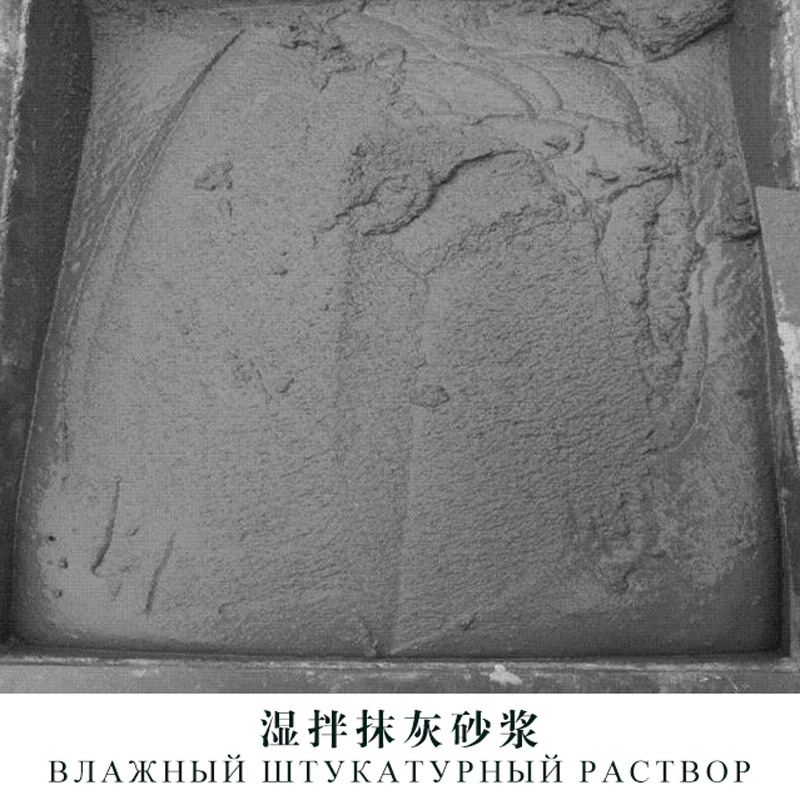

Влажный штукатурный раствор

Влажный штукатурный раствор -

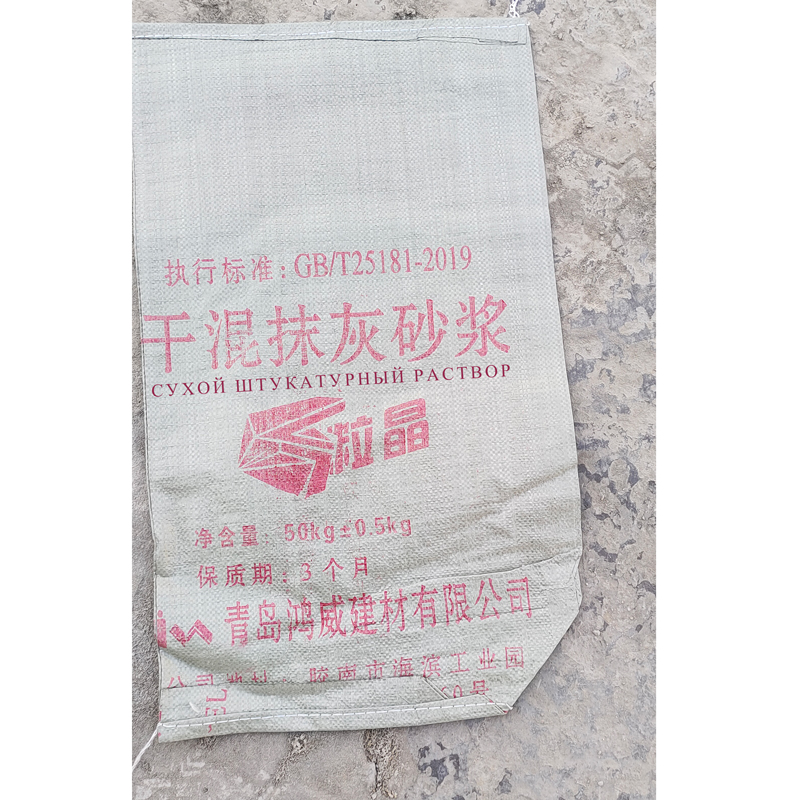

Сухой штукатурный раствор

Сухой штукатурный раствор -

Цементный раствор сухой смеси

Цементный раствор сухой смеси -

Туннельный Раствор

Туннельный Раствор -

Полимерный поверхностный раствор

Полимерный поверхностный раствор -

Раствор с Железными Опилками

Раствор с Железными Опилками -

Раствор с Железными Опилками

Раствор с Железными Опилками -

Туннельный Раствор

Туннельный Раствор -

Полимерный тонкослойный кладочный раствор

Полимерный тонкослойный кладочный раствор

Связанный поиск

Связанный поиск- Износостойкий раствор

- Отличная мокрая штукатурка Раствор M30

- Дешево лакомство-паучи к основному рациону

- Китай полнорационные консервы banuo для кошек

- Производители раствора для мокрой кладки M10

- Экономичные корма для кошек из Китая

- Поставщики агентов ранней прочности

- Цена раствора соответствующего испытанию на усадку

- Китайские консервы основной корм для кошек по полной цене

- Дешево влажный корм для кошек консервированный