Растворы OEM проверяются на содержание воздуха

Проверка растворов, поставляемых под OEM, на содержание воздуха – это, на первый взгляд, тривиальная процедура. Но поверьте, за этим скрывается целый пласт проблем, от незначительных неудобств до критических дефектов готового продукта. Часто это упускают из виду при согласовании условий сотрудничества, и это приводит к неприятным сюрпризам на этапе производства. Я в этой отрасли уже более десяти лет, и могу сказать, что игнорирование этого аспекта может стоить дорого.

Почему важна проверка на содержание воздуха?

Вопрос содержания воздуха в растворах – это не просто формальность. Он напрямую влияет на свойства конечного продукта, а именно на его прочность, адгезию и долговечность. Особенно это критично для клеев, герметиков и строительных растворов. Слишком много воздуха в растворе приводит к снижению его плотности, ослаблению связующих характеристик и, как следствие, к снижению эксплуатационных качеств. Например, если в строительном растворе будет избыток воздуха, трещины будут появляться гораздо быстрее, а прочность на сжатие снизится. С растворами OEM это особенно важно, поскольку ответственность за качество ложится не только на конечного потребителя, но и на поставщика.

На практике часто встречается ситуация, когда поставщик, стремясь снизить себестоимость продукции, пренебрегает контролем за процессом смешивания компонентов. Это приводит к образованию пузырьков воздуха, которые сложно удалить без специальных мер. Иногда причина кроется в неправильном выборе оборудования для смешивания или в недостаточной герметичности емкостей для хранения. Это, опять же, проявляется не сразу, а спустя время, когда дефекты начинают проявляться в процессе эксплуатации.

Влияние воздуха на различные виды растворов

Разные типы растворов OEM требуют разного подхода к контролю качества, и, следовательно, разной чувствительности к содержанию воздуха. Например, для клеевых составов, используемых в авиационной промышленности, требования к чистоте и плотности намного строже, чем для строительных смесей, используемых в гражданском строительстве. В случае с авиацией даже незначительное количество воздуха может привести к серьезным последствиям, таким как ослабление склеиваемых элементов и, как следствие, к аварии. А в строительстве – к снижению прочности и долговечности конструкции.

Особенно хорошо это видно на примере эпоксидных смол. Пузырьки воздуха в эпоксидной смоле снижают ее прочность и могут привести к образованию 'сгоревших' участков. Выдавливание воздуха, как правило, связано с неправильной технологией смешивания компонентов или с недостаточно герметичной упаковкой. Для устранения этих проблем используются вакуумные насосы или специальные технологии смешивания.

Методы контроля содержания воздуха

Существует несколько способов контроля содержания воздуха в растворах, от простых визуальных методов до сложных лабораторных анализов. На начальном этапе достаточно визуальной оценки, но она может быть недостаточно точной. Более надежным методом является использование специализированного оборудования для измерения плотности и объёма газов в растворе. Для этого можно использовать ареометры, пикнометры или другие приборы, которые позволяют определить содержание воздуха с высокой точностью. Также, применяют методы ультразвукового контроля, позволяющие выявлять даже микроскопические пузырьки.

Применение вакуумной дегазации

Один из самых эффективных методов удаления воздуха из растворов – это вакуумная дегазация. Суть метода заключается в помещении раствора в вакуумную камеру и создании разряжения, что позволяет пузырькам воздуха выходить из раствора. Этот процесс может занимать от нескольких часов до нескольких дней, в зависимости от типа раствора и объема камеры. Важно контролировать процесс дегазации, чтобы избежать деформации упаковки или изменения физических свойств раствора.

Мы в ООО Циндао Хунвэй Новые Строительные Материалы успешно применяем вакуумную дегазацию при производстве некоторых видов эпоксидных смол. Это значительно повысило качество продукции и позволило нам соответствовать требованиям наших клиентов. Однако, важно правильно подобрать параметры вакуумной дегазации – давление, температуру, время – чтобы не повредить структуру раствора.

Общие ошибки при контроле и дегазации

Зачастую при проведении контрольных мероприятий допускают ошибки, которые приводят к неверным результатам. Например, неправильный выбор образца для анализа, несоблюдение температурного режима или использование неквалифицированного персонала. Кроме того, не всегда учитывают влияние внешних факторов, таких как влажность или температура окружающей среды. Неправильная интерпретация полученных данных может привести к принятию ошибочных решений и, как следствие, к производству некачественного продукта. При нашей практике, нередки случаи, когда технические специалисты не учитывают влияние атмосферного давления на результатах измерений плотности.

Практические проблемы и решения

Не всегда удается полностью исключить попадание воздуха в растворы OEM. Особенно это актуально для больших объемов производства или при работе с агрессивными химическими веществами. В таких случаях необходимо принимать дополнительные меры для удаления воздуха из раствора. Например, можно использовать специальные добавки, которые способствуют образованию более мелких и стабильных пузырьков воздуха, или применять ультразвуковую обработку.

Проблемы с оборудованием для смешивания

Одним из распространенных источников попадания воздуха в растворы является оборудование для смешивания. Неправильно подобранные или изношенные мешалки, неплотные соединения или отсутствие вакуумной системы могут приводить к образованию пузырьков воздуха. Регулярное техническое обслуживание и своевременная замена изношенных деталей – это важные условия для обеспечения качества продукции. Также, необходимо использовать оборудование, которое соответствует требованиям безопасности и экологичности.

Иногда бывает сложно диагностировать проблему с оборудованием для смешивания, поскольку она может быть скрыта. В таких случаях необходимо привлекать специалистов для проведения диагностики и ремонта. Мы в ООО Циндао Хунвэй Новые Строительные Материалы сотрудничаем с несколькими компаниями, специализирующимися на обслуживании производственного оборудования. Это позволяет нам оперативно решать возникающие проблемы и предотвращать дефекты продукции.

Заключение

Проверка растворов OEM на содержание воздуха – это не просто техническая процедура, а важный элемент обеспечения качества продукции. Игнорирование этого аспекта может привести к серьезным проблемам и убыткам. Применение современных методов контроля и дегазации, а также соблюдение правил эксплуатации оборудования позволяет избежать этих проблем и обеспечивать высокое качество продукции. И, конечно, важно понимать, что даже самые современные технологии не заменят квалифицированного персонала и постоянного контроля за процессом производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

Недиспергируемый в Воде Раствор

Недиспергируемый в Воде Раствор -

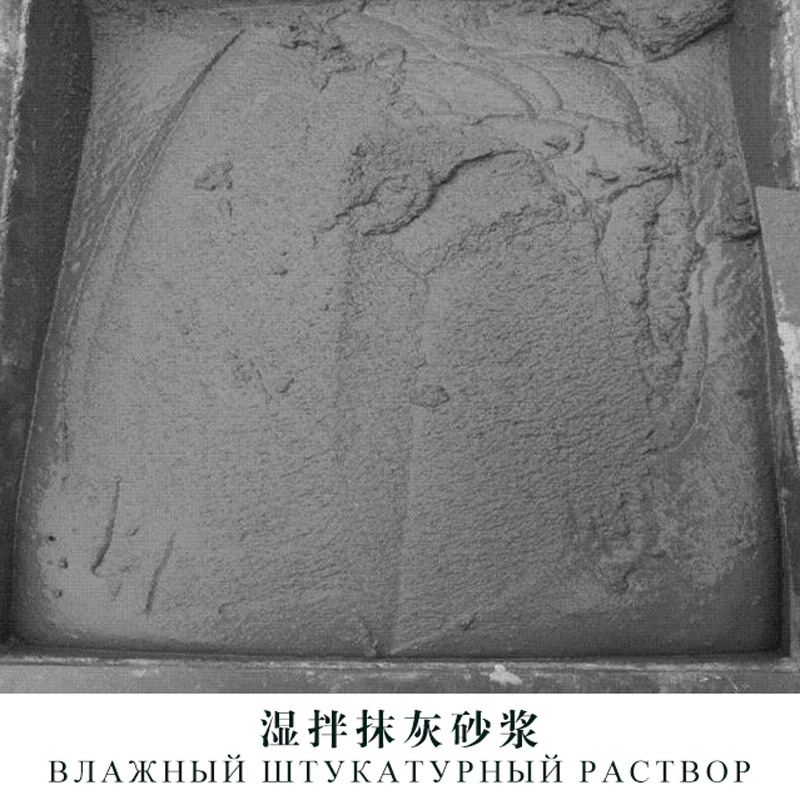

Влажный штукатурный раствор

Влажный штукатурный раствор -

Полимерный тонкослойный кладочный раствор

Полимерный тонкослойный кладочный раствор -

Цементный раствор сухой смеси

Цементный раствор сухой смеси -

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

Полимерный водостойкий раствор

Полимерный водостойкий раствор -

Полимерный прочный связующий раствор

Полимерный прочный связующий раствор -

Кладочный раствор влажной смеси

Кладочный раствор влажной смеси -

Туннельный Раствор

Туннельный Раствор -

Раствор с Железными Опилками

Раствор с Железными Опилками -

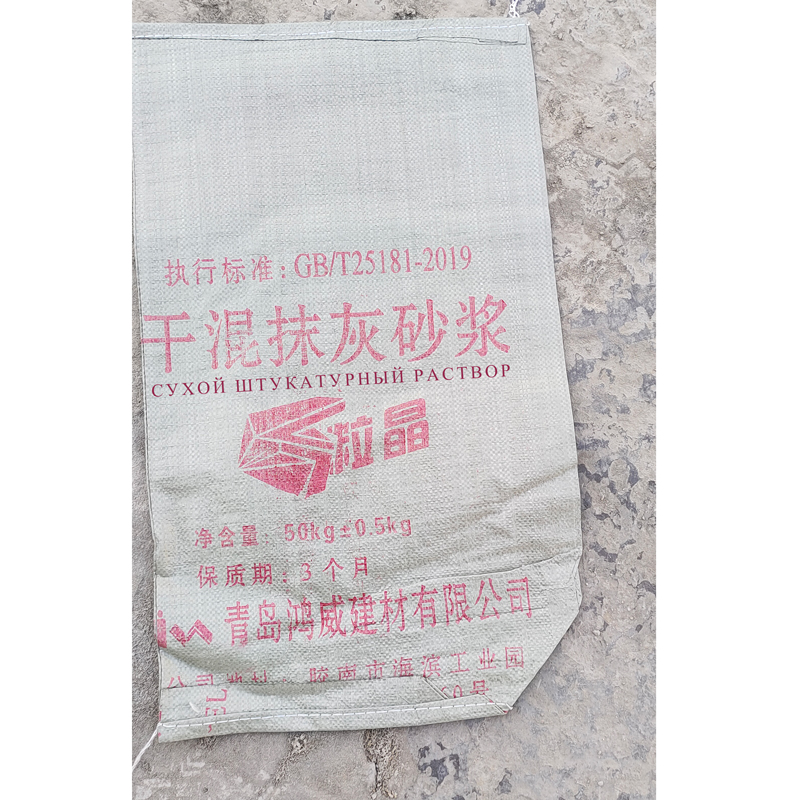

Сухой штукатурный раствор

Сухой штукатурный раствор

Связанный поиск

Связанный поиск- Производитель корма для кошек с курицей

- Производители экологичного строительного раствора

- Готовый антифризный раствор из Китая

- Дешево корм для кошек отзывы

- Ведущий тонкослойный раствор M20

- Раствор для гидроизоляции подвалов в Китае

- OEM Корм для кошек для мочевыделительной системы

- Основные покупатели корма для кошек proplan

- Раствор для пола оптом

- Корм для кошек