Установка для производства полимерного раствора против растрескивания

Появление трещин в полимерных покрытиях – это настоящая головная боль для многих. От фасадов зданий до автомобильных лакокрасочных покрытий, от промышленных покрытий до строительных материалов – это проблема, которую нужно решать. И один из эффективных способов – использование специальных полимерных растворов, предотвращающих растрескивание. Но как их производить? И какая установка для производства полимерного раствора против растрескивания подходит именно вам? Давайте разберемся.

Почему полимерные растворы против растрескивания так важны?

Прежде чем говорить об установках, важно понять, зачем вообще нужны эти растворы. Трещины в полимерах – это не просто эстетическая проблема. Они приводят к потере прочности, ухудшению защиты от внешних воздействий (влага, ультрафиолет, химикаты) и, в конечном итоге, к преждевременному износу и необходимости ремонта или замены покрытия. Полимерные растворы против растрескивания, в свою очередь, создают гибкую пленку, которая поглощает напряжения, возникающие при температурных перепадах, деформациях и механических воздействиях. Это как упругий бампер для вашего покрытия!

Представьте себе, что вы облицовываете здание полимерной пленкой. Без специального раствора, при расширении и сжатии материала от изменения температуры, пленка будет испытывать огромные напряжения, которые со временем приведут к появлению трещин. С использованием полимерного раствора, этих напряжений будет значительно меньше. Экономия на ремонте и продление срока службы покрытия – это реальный результат.

Типы установок для производства полимерного раствора

Существует несколько основных типов установок для производства полимерного раствора против растрескивания. Выбор зависит от масштаба производства, желаемой производительности и бюджета. Рассмотрим наиболее распространенные:

Малые производственные линии (для небольших объемов)

Для небольших объемов производства, например, для локального применения или для небольших мастерских, подойдут компактные установки с емкостями для смешивания, дозирования и фильтрации. Такие установки, как правило, имеют ручное управление и не требуют сложной автоматизации. Они идеально подходят для производства небольших партий растворов для конкретных нужд. Часто используются смесители с переменной скоростью и контроллеры температуры для точного управления процессом. Например, можно найти варианты, начинающиеся с небольших объемов емкостей, рассчитанных на несколько десятков литров.

Ключевым моментом здесь является возможность точного смешивания компонентов и поддержания стабильной температуры. Важно выбрать смеситель с подходящим типом лопастей для обеспечения однородности раствора. Также необходима система фильтрации для удаления нежелательных частиц. Стоимость таких установок начинается от нескольких десятков тысяч рублей.

Средние производственные линии (для среднего масштаба)

Для среднего масштаба производства, например, для предприятий, обслуживающих региональных клиентов, требуются более мощные и автоматизированные установки. Эти установки включают в себя более крупные емкости для хранения сырья, автоматические системы дозирования, контроллеры параметров процесса и систему управления. Они способны производить более стабильный и качественный раствор с минимальным участием оператора. Можно найти комплексы, рассчитанные на производство нескольких сотен литров в час.

Примеры оборудования для средних производственных линий: смесители высокого давления, системы непрерывного дозирования, автоматические контроллеры pH и вязкости, системы фильтрации с обратным осмосом. Важно учитывать энергопотребление и требования к обслуживанию оборудования.

Промышленные установки (для крупносерийного производства)

Для крупносерийного производства, например, для поставки растворов крупным строительным компаниям или промышленным предприятиям, используются промышленные установки, которые полностью автоматизированы и способны производить тысячи литров в час. Эти установки оборудованы сложными системами управления, мониторинга и контроля качества. Они требуют квалифицированного персонала для обслуживания и эксплуатации.

Примеры оборудования для промышленных установок: реакторы с рубашкой охлаждения, системы многоступенчатой фильтрации, автоматические системы дозирования и смешивания, системы контроля качества на основе спектроскопии и других аналитических методов. Стоимость таких установок может достигать миллионов рублей.

Основные компоненты установки

Независимо от типа установки, она должна включать в себя следующие основные компоненты:

- Емкости для хранения сырья: должны быть изготовлены из материалов, устойчивых к воздействию химических веществ, которые используются в растворе.

- Смеситель: обеспечивает равномерное смешивание компонентов. Тип смесителя выбирается в зависимости от вязкости и плотности компонентов.

- Система дозирования: позволяет точно дозировать компоненты в заданных пропорциях. Может быть ручной или автоматической.

- Система фильтрации: удаляет нежелательные частицы из раствора.

- Система контроля температуры: поддерживает заданную температуру раствора.

- Система управления: автоматизирует процесс производства и позволяет контролировать параметры процесса.

Какие материалы используются для производства полимерного раствора?

Состав полимерного раствора против растрескивания может значительно различаться в зависимости от требуемых характеристик. Обычно в него входят: полимерная смола (акриловая, полиуретановая, эпоксидная и т.д.), растворитель, наполнитель, пластификатор, отвердитель, добавки (антиоксиданты, УФ-стабилизаторы). Выбор материалов зависит от того, для каких целей будет использоваться раствор и от условий его эксплуатации. Например, для наружных работ используются растворы с УФ-стабилизаторами, а для автомобильных покрытий – растворы с повышенной стойкостью к царапинам и химическим веществам.

Пример установки для производства акрилового полимерного раствора

Представьте себе небольшую производственную линию для производства акрилового полимерного раствора против растрескивания для фасадов зданий. Она может состоять из следующих компонентов:

- Емкость для хранения акриловой смолы (500 литров).

- Емкость для хранения растворителя (200 литров).

- Смеситель с лопастями для перемешивания жидкостей.

- Дозатор для добавления наполнителя (кварцевого песка).

- Фильтр для удаления механических примесей.

- Контроллер температуры с рубашкой охлаждения.

Такая установка позволит производить акриловый раствор нужной вязкости и цвета с минимальными затратами. Важно правильно подобрать параметры смешивания и фильтрации для обеспечения однородности и стабильности раствора. Можно найти варианты, где все это собрано в едином корпусе, что экономит место и упрощает обслуживание. Такие комплексы часто предлагают производители, специализирующиеся на оборудовании для лакокрасочной промышленности.

Где купить установку для производства полимерного раствора?

Если вы планируете организовать производство полимерного раствора против растрескивания, вам потребуется приобрести соответствующую установку. Существует множество производителей и поставщиков оборудования, как российских, так и зарубежных. Например, можно обратиться к компаниям, предлагающим оборудование для лакокрасочной промышленности, химической промышленности и пищевой промышленности. Стоит обратить внимание на репутацию производителя, качество оборудования и наличие сервисной поддержки. Можно найти информацию и предложения на специализированных онлайн-площадках.

Важные моменты при выборе установки

При выборе установки для производства полимерного раствора против растрескивания следует учитывать несколько важных моментов:

- Объем производства: установка должна соответствовать вашим потребностям в объеме производства.

- Состав раствора: установка должна быть совместима с химическими веществами, используемыми в вашем растворе.

- Автоматизация: уровень автоматизации должен соответствовать вашим требованиям и бюджету.

- Энерго

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полимерный поверхностный раствор

Полимерный поверхностный раствор -

Полимерный водостойкий раствор

Полимерный водостойкий раствор -

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

Клейкий Рисовый Раствор

Клейкий Рисовый Раствор -

Полимерный тонкослойный кладочный раствор

Полимерный тонкослойный кладочный раствор -

Радиационно-Стойкий Раствор

Радиационно-Стойкий Раствор -

Туннельный Раствор

Туннельный Раствор -

Туннельный Раствор

Туннельный Раствор -

Цементный раствор сухой смеси

Цементный раствор сухой смеси -

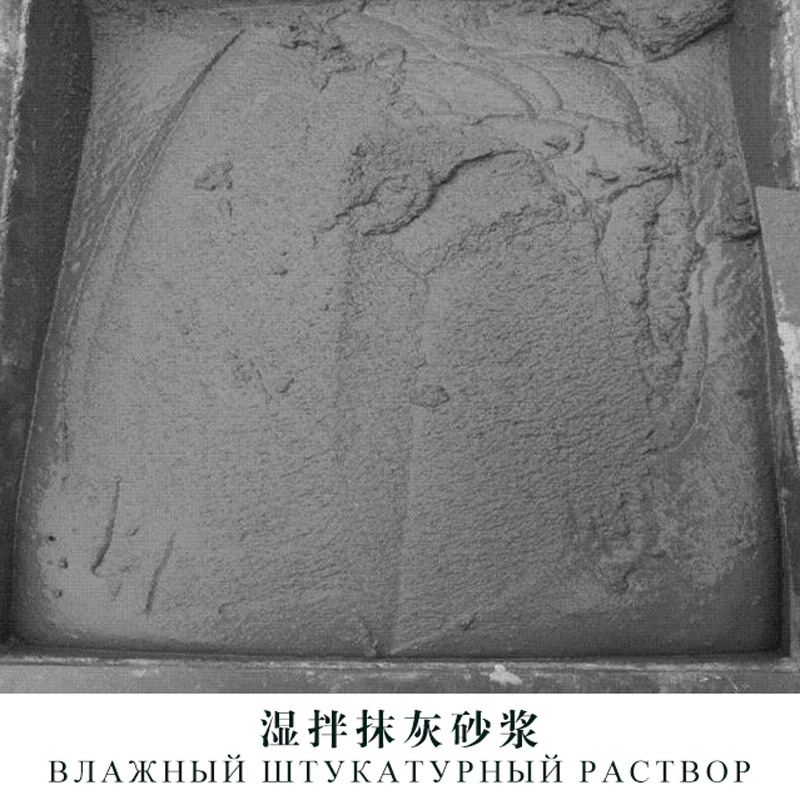

Кладочный раствор влажной смеси

Кладочный раствор влажной смеси -

Раствор с Железными Опилками

Раствор с Железными Опилками -

Сухой штукатурный раствор

Сухой штукатурный раствор

Связанный поиск

Связанный поиск- Рейтинги кормов для кошек OEM

- Сухая смесь штукатурка M10 раствор в Китае

- Купить Консервы Закуски для Кошек

- Установка для тонкослойной кладки на растворе M15

- Ведущий покупатель экономичных кормов для кошек

- Купить корм для кошек со свежим мясом

- Полимерный кладочный раствор из Китая

- Цена сухой кладочной смеси М7.5

- Оптом сбалансированные консервы для кошек

- Oem ветеринар корм для кошек