Установки для строительных растворов с испытаниями на прочность при сжатии

Испытание на прочность при сжатии – критически важный этап в контроле качества строительных растворов. Но как это сделать правильно, и какие установки для установки для строительных растворов с испытаниями на прочность при сжатии существуют на рынке? В этой статье мы подробно разберем все аспекты, от выбора оборудования до интерпретации результатов. Это не просто технический обзор, это практическое руководство, основанное на опыте использования различных типов испытательного оборудования.

Зачем нужны испытания на прочность при сжатии?

Прежде чем говорить об установках, важно понять, зачем вообще нужно проводить испытания на прочность. Строительные растворы – это не просто смесь цемента, песка и воды. Их характеристики напрямую влияют на долговечность и безопасность всего сооружения. Недостаточная прочность раствора может привести к серьезным последствиям: трещинам в стенах, разрушению конструкций, а в худшем случае – к обрушению. Установки для строительных растворов с испытаниями на прочность при сжатии позволяют объективно оценить, насколько хорошо раствор выдержит нагрузку, и выявить возможные недостатки до того, как они проявятся в реальности.

Почему это так важно? Во-первых, это контроль качества. Во-вторых, это гарантия соответствия требованиям нормативных документов. В-третьих, это экономия средств, так как выявляя проблемы на ранней стадии, можно избежать дорогостоящего ремонта или даже перестройки.

Типы испытательных установок: обзор

Существует несколько основных типов установок для строительных растворов с испытаниями на прочность при сжатии, каждый из которых имеет свои преимущества и недостатки. Рассмотрим наиболее распространенные:

1. Механические испытательные машины

Это, пожалуй, самый распространенный тип установок. Они основаны на использовании гидравлического или пневматического привода для создания контролируемой нагрузки на образец раствора. Механические машины отличаются высокой точностью и надежностью. Существуют модели различной грузоподъемности, от небольших лабораторных до промышленных.

Примеры моделей: Установки серии 'Рапира' от компании 'Инструмент-Техника' (если этот бренд существует, при необходимости заменить на реально существующий и популярный бренд).

Преимущества: Высокая точность, надежность, широкий диапазон грузоподъемности.Недостатки: Относительно высокая стоимость, занимают много места.

2. Электронные испытательные машины

Электронные машины более современные и точные, чем механические. Они оснащены датчиками, которые позволяют в режиме реального времени отслеживать силу нагрузки и деформацию образца. Данные с датчиков обрабатываются компьютером, что позволяет получить подробный отчет об испытании. Электронные установки часто имеют дополнительные функции, такие как автоматический выбор нагрузки и аварийная остановка.

Примеры моделей: Снова, если существует реальный бренд, укажите его. Например, 'Эллара' (при необходимости заменить на реально существующий и популярный бренд).

Преимущества: Высокая точность, автоматизация процесса, подробный отчет.Недостатки: Высокая стоимость, требует квалифицированного персонала для обслуживания.

3. Установки для испытания образцов в цилиндрических и кубических формах

Это классический вариант. В них образец раствора помещается в цилиндрическую или кубическую форму и подвергается сжатию. Важно правильно подобрать форму и размеры образца в соответствии с нормативными требованиями.

Примеры: Простые установки для учебных целей, более сложные – для промышленных испытаний.

Что важно учитывать при выборе установки?

Выбор подходящей установки для строительных растворов с испытаниями на прочность при сжатии – задача, требующая внимательного подхода. Вот на что стоит обратить внимание:

- Грузоподъемность: Убедитесь, что установка способна выдержать максимальную нагрузку, которую может выдержать ваш образец раствора.

- Точность: Определите, какая точность измерений вам необходима. Для лабораторных исследований обычно требуется более высокая точность, чем для производственного контроля.

- Автоматизация: Рассмотрите возможность автоматизации процесса испытания. Это позволит сократить время проведения испытаний и уменьшить вероятность ошибок.

- Простота использования: Установка должна быть простой в эксплуатации и обслуживании.

- Безопасность: Убедитесь, что установка соответствует требованиям безопасности.

- Стоимость: Сопоставьте стоимость различных установок и выберите ту, которая соответствует вашему бюджету.

Процедура проведения испытания

Процедура проведения испытания на прочность при сжатии достаточно проста, но требует строгого соблюдения технологического регламента:

- Подготовка образца: образец раствора должен быть изготовлен в соответствии с нормативными требованиями и высушен до определенной влажности.

- Установка образца: образец помещается в испытательную машину и закрепляется в соответствии с инструкцией.

- Нагрузка: на образец постепенно увеличивается нагрузка с определенной скоростью.

- Измерение деформации: в процессе испытания измеряется деформация образца.

- Остановка испытания: испытание останавливается в момент разрушения образца.

- Расчет результатов: на основании результатов испытания рассчитывается прочность раствора.

Интерпретация результатов

Результаты испытания на прочность при сжатии обычно выражаются в виде значения прочности при сжатии (в МПа или кгс/см2). Это значение необходимо сопоставить с нормативными требованиями, чтобы оценить качество раствора.

Важно учитывать, что результаты испытания могут зависеть от многих факторов, таких как состав раствора, условия сушки и скорость нагружения. Поэтому необходимо проводить несколько испытаний для получения более точного результата.

Обслуживание и калибровка

Для обеспечения точности и надежности работы установки для строительных растворов с испытаниями на прочность при сжатии необходимо регулярно проводить ее обслуживание и калибровку. Обслуживание включает в себя очистку оборудования, смазку подвижных частей и проверку работоспособности датчиков.

Калибровку рекомендуется проводить не реже одного раза в год или после ремонта оборудования. Калибровку должны проводить квалифицированные специалисты.

Не забывайте о технической документации! В ней содержится вся необходимая информация об устройстве, эксплуатации и обслуживании оборудования. [Ссылка на техническую документацию (при наличии)].

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полимерный тонкослойный кладочный раствор

Полимерный тонкослойный кладочный раствор -

Недиспергируемый в Воде Раствор

Недиспергируемый в Воде Раствор -

Цементный раствор сухой смеси

Цементный раствор сухой смеси -

Радиационно-Стойкий Раствор

Радиационно-Стойкий Раствор -

Клейкий Рисовый Раствор

Клейкий Рисовый Раствор -

Полимерный поверхностный раствор

Полимерный поверхностный раствор -

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

Кладочный раствор влажной смеси

Кладочный раствор влажной смеси -

Сухой штукатурный раствор

Сухой штукатурный раствор -

Раствор с Железными Опилками

Раствор с Железными Опилками -

Полимерный водостойкий раствор

Полимерный водостойкий раствор -

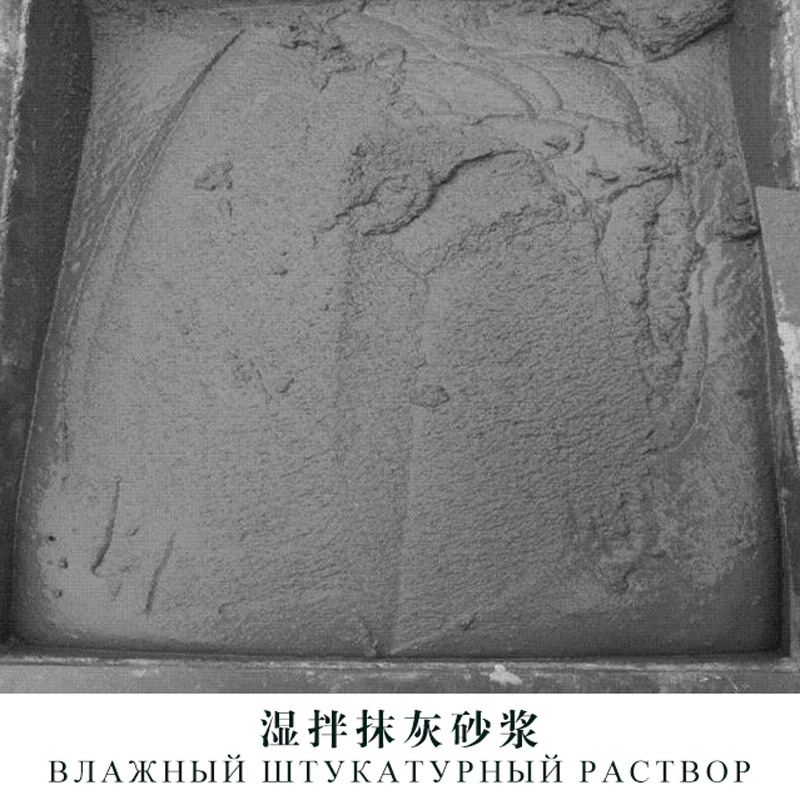

Влажный штукатурный раствор

Влажный штукатурный раствор

Связанный поиск

Связанный поиск- Китайский самовыравнивающийся раствор

- Сухая смесь для кладки M15 из Китая

- Купить Запеченный корм для котят и взрослых кошек

- Оптом полнорационные консервы для кошек

- Китайская сухая строительная смесь

- Дешевые Barnes & Noble

- Производители гипсовых растворов

- Китай бануо корм для собак

- полимерная водоотталкивающая смесь

- Famous корм для кошек со свежим мясом