Цементный завод

Сегодня, как никогда, актуален вопрос качественного цемента. Строительство не стоит на месте, новые проекты появляются постоянно, а это, в свою очередь, создает огромный спрос на этот важный строительный материал. И в самом сердце этого производства – цементный завод. Но что это за завод на самом деле? Как он работает? Какие технологии используются? И как выбрать цемент от конкретного завода? В этой статье мы постараемся разобраться во всех нюансах.

Цементный завод: Основные этапы производства

Производство цемента – это сложный многоступенчатый процесс, начинающийся с добычи сырья и заканчивающийся упаковкой готовой продукции. Основным сырьем для цемента служат известняк и глина. Известняк обеспечивает содержание кальция, а глина – кремния, алюминия и железа. Далее идет измельчение этих компонентов и дозирование их в нужной пропорции.

Подготовка сырьевой смеси

Это ключевой этап, от которого во многом зависит качество конечного продукта. Сырье тщательно измельчается и смешивается в определенных пропорциях. Существует несколько способов подготовки сырьевой смеси: сухой способ, влажный способ и способ с предварительным обжигом. Сухой способ, как правило, более экономичный, но требует более тщательного контроля влажности сырья. Влажный способ, наоборот, позволяет получить более однородную смесь, но требует больших затрат энергии. Современные цементные заводы чаще всего используют комбинированные способы.

Клинкеризация

Смесь сырья подается в вращающуюся клинкерную печь, где происходит процесс клинкеризации. При температуре около 1450°C происходит химическая реакция, в результате которой образуется клинкер – гранулы, являющиеся основным компонентом цемента. Температура в печи тщательно контролируется, так как от этого зависит качество клинкера и, соответственно, цемента.

Охлаждение клинкера

Клинкер, выходящий из печи, очень горячий и требует быстрого охлаждения. Для этого используется специальное охладительное оборудование – охладители клинкера. Быстрое охлаждение необходимо для предотвращения образования нежелательных соединений в клинкере.

Помол цемента

Охлажденный клинкер измельчается в цементном мельнице вместе с гипсом. Гипс добавляется для регулирования времени схватывания цемента. В зависимости от требуемой марки цемента, в мельницу добавляют и другие добавки – шлак, пуццоланы, микрокремнезем и т.д. Добавки позволяют улучшить свойства цемента – прочность, водостойкость, морозостойкость.

Упаковка и отгрузка

Готовый цемент упаковывается в мешки или отгружается навалом в автоцистерны или вагоны.

Современные технологии на цементных заводах

Современные цементные заводы активно внедряют новые технологии, направленные на повышение эффективности производства, снижение энергопотребления и уменьшение негативного воздействия на окружающую среду.

Автоматизация и цифровизация

Большинство процессов на цементном заводе автоматизированы. Это позволяет повысить точность дозирования сырья, оптимизировать режимы работы оборудования и снизить влияние человеческого фактора. Внедряются системы автоматического контроля качества цемента на всех этапах производства. Цифровизация производства включает в себя сбор и анализ данных с датчиков, используемых на оборудовании, что позволяет выявлять потенциальные проблемы и предотвращать аварии. Некоторые заводы используют системы искусственного интеллекта для оптимизации процессов и прогнозирования поломок оборудования.

Энергоэффективность

Производство цемента – энергоемкий процесс. Поэтому на цементных заводах уделяется большое внимание энергосбережению. Внедряются новые технологии сжигания топлива, используются когенерационные установки, позволяющие получать одновременно тепло и электроэнергию. Применяются системы рекуперации тепла, позволяющие использовать тепло отходящих газов для подогрева воздуха или воды.

Управление выбросами

Цементные заводы являются источниками выбросов в атмосферу, в частности, диоксида углерода. Для снижения выбросов используются различные технологии – улавливание и утилизация CO2, использование альтернативных видов топлива, повышение эффективности сжигания топлива. Некоторые заводы внедряют технологии, позволяющие использовать попутные газы для производства энергии.

Недавно наблюдается интерес к использованию альтернативных видов топлива, таких как биомасса и отходы производства, для снижения зависимости от традиционных видов топлива.

Как выбрать цемент от цементного завода?

При выборе цемента важно учитывать несколько факторов: марку, состав, производителя. Марка цемента определяет его прочность и область применения. Состав цемента влияет на его свойства – водостойкость, морозостойкость, скорость схватывания. Производитель цемента должен быть надежным и иметь хорошую репутацию.

На что обратить внимание при выборе марки цемента

Выбор марки цемента зависит от конкретных условий строительства. Для фундаментов обычно используется цемент марок М300-М400. Для стен и перекрытий – цемент марок М200-М300. Для дорожного строительства используется цемент марок М300-М400.

Как проверить качество цемента

При покупке цемента необходимо убедиться в наличии сертификата качества. Также можно провести простые тесты на соответствие цемента заявленным характеристикам – проверить его плотность, время схватывания, прочность. Если есть сомнения в качестве цемента, лучше отказаться от его использования.

Важно понимать, что не все цементные заводы одинаково ответственно подходят к контролю качества. Поэтому, при возможности, рекомендуется выбирать цемент от известных и проверенных производителей. Например, [Название конкретного завода или его ссылка](https://www.qdhwjc.ru/).

Будущее цементной промышленности

Цементная промышленность стоит на пороге серьезных изменений. Актуальны разработки по созданию новых видов цемента с улучшенными свойствами, более экологичных технологий производства. В частности, активно исследуются методы улавливания и утилизации CO2, а также использование альтернативных видов сырья. Кроме того, растет спрос на цемент с низким углеродным следом.

Новые требования к экологической безопасности вынуждают цементные заводы постоянно внедрять новые технологии и совершенствовать производственные процессы. В будущем можно ожидать появления более эффективных и экологичных цементных заводов, которые будут способствовать устойчивому развитию строительной отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

Полимерный поверхностный раствор

Полимерный поверхностный раствор -

Радиационно-Стойкий Раствор

Радиационно-Стойкий Раствор -

Раствор с Железными Опилками

Раствор с Железными Опилками -

Полимерный водостойкий раствор

Полимерный водостойкий раствор -

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

Полимерный прочный связующий раствор

Полимерный прочный связующий раствор -

Клейкий Рисовый Раствор

Клейкий Рисовый Раствор -

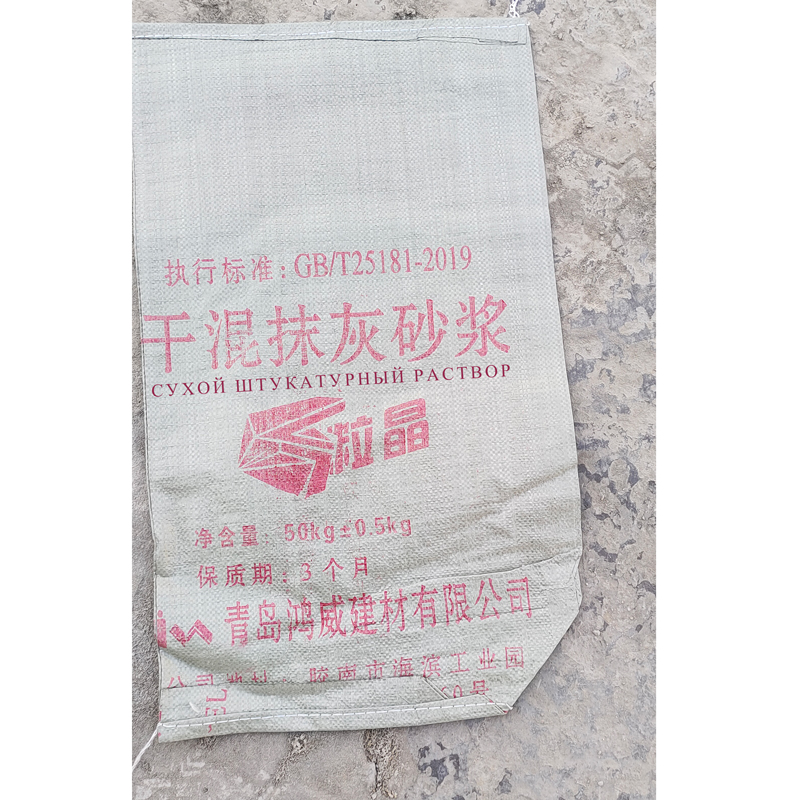

Сухой штукатурный раствор

Сухой штукатурный раствор -

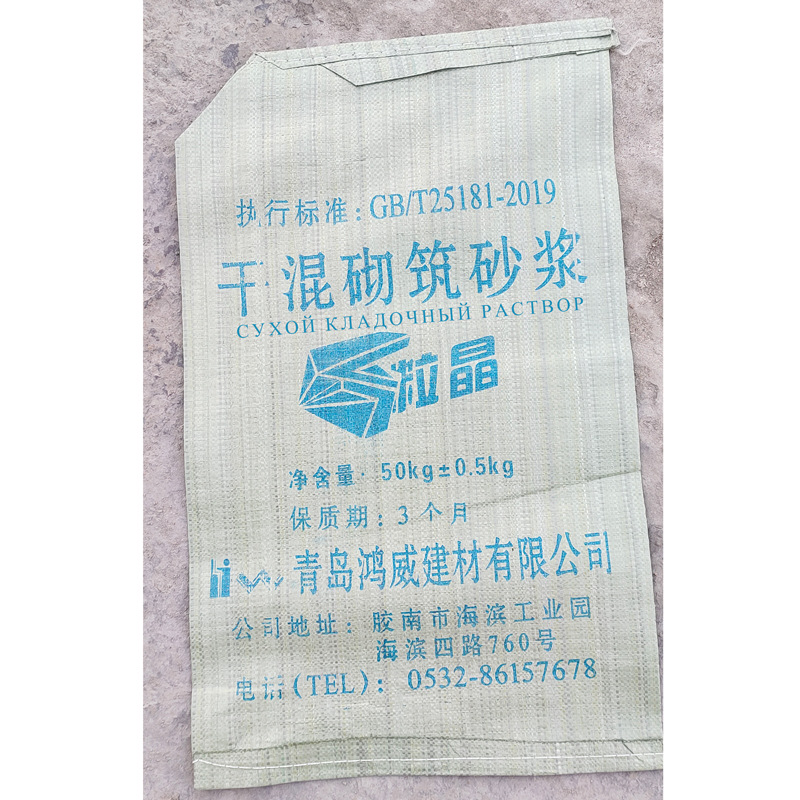

Сухой кладочный раствор

Сухой кладочный раствор -

Туннельный Раствор

Туннельный Раствор -

Раствор с Железными Опилками

Раствор с Железными Опилками

Связанный поиск

Связанный поиск- Оптом полнорационный корм для собак всех возрастов из свежего мяса

- Китай полнорационный корм для собак всех возрастов из свежего мяса

- Oem корм для кошек канин

- OEM сухой корм для кошек отзывы

- Установка для тонкослойного кладочного раствора

- Китай влажная смесь для штукатурки м15

- Поставщики готового грунтового раствора M20

- Famous Fresh Meat корм для собак

- Раствор против трещин

- OEM Корм для собак с уткой и грушей