Дешевый сухой корм: инновации в производстве?

2026-02-06

Когда слышишь ?дешевый сухой корм?, первая мысль — компромисс. Компромисс между ценой и качеством. Многие сразу представляют себе низкосортные отходы, тонну злаков и минимум мяса. Но так ли это сейчас? За последние лет пять-семь в сегменте эконом-класса произошли тихие, но заметные сдвиги. Не громкие прорывы, а скорее адаптация технологий, которые раньше считались прерогативой премиум-кормов. И главный вопрос не в том, появились ли инновации, а в том, какие из них реально работают на удешевление без катастрофических потерь в питательности. Я сам лет десять наблюдаю за этим рынком, и скажу честно: иногда проще сделать дорогой корм, чем дешевый и при этом адекватный.

Где искать эти ?тихие? инновации?

Все упирается в сырье и логистику. Самый большой прорыв, который мало кто замечает, — это не новые суперкомпоненты, а оптимизация цепочек поставок и переработки вторсырья. Раньше, скажем, куриный субпродукт определенного типа мог идти только в муку, процесс был долгим и энергоемким. Сейчас появились линии, которые позволяют на месте, рядом с боенским комплексом, проводить щадящую сушку и стабилизацию. Это резко снижает транспортные расходы и потери. Получается не ?отходы?, а стандартизированный ингредиент. Его питательный профиль предсказуем, а цена на входе ниже. Это и есть инновация, но о ней не пишут в рекламе.

Второй момент — экструзия. Оборудование для производства дешевого сухого корма часто старое, жрущее энергию. Но сейчас на рынок активно выходят китайские и турецкие аналоги экструдеров, которые, как ни странно, показывают хороший КПД при работе с высокозлаковыми рецептурами. Они не для производства кормов с высоким содержанием свежего мяса, но для эконом-сегмента — то, что надо. Позволяют лучше гелеатинизировать крахмал из той же пшеницы или кукурузы, повышая усвояемость. Усвояемость — ключ. Животное меньше ест, чтобы насытиться, а для покупателя это экономия. Производитель же экономит на самом сырье. Получается win-win, но только если технологический процесс настроен идеально.

Был у меня опыт работы с одним комбикормовым заводом, который пытался выйти на рынок petfood. Они думали: ?У нас же есть все технологии для гранул!?. Поставили стандартную линию, закупили дешевое сырье — рыбную муку сомнительного происхождения, зернофураж. Но не учли, что собакам и кошкам нужна не просто гранула, а стабильная структура, которая не разрушится в упаковке и не окислится. Получилась пыль и прогорклый запах через месяц хранения. Инновация? Нет. Провал из-за непонимания базовых требований к конечному продукту. Пришлось привлекать технолога именно из petfood-индустрии, который пересмотрел весь процесс стабилизации жиров и внедрил систему контроля влажности на каждом этапе. Это не космические технологии, но без этого шага нельзя.

Упаковка: незаметный игрок в стоимости

Вот что многие недооценивают. Себестоимость мешка — это не только пленка. Для дешевого корма критически важна барьерная упаковка, которая защитит недорогие жиры от окисления. Лет семь назад стандартом был простой полипропилен. Срок годности — полгода, и то с риском. Сейчас активно внедряются многослойные пленки с EVOH-барьером. Они дороже, но позволяют увеличить срок хранения до 12-18 месяцев без добавления тонны антиоксидантов. Это снижает логистические риски и возвраты. Для крупных сетей это решающий фактор.

Интересный кейс был с одним производителем, который хотел снизить цену на 15%. Сырье и рецептуру трогать уже было нельзя. Посмотрели на упаковку. Перешли с готовых ламинированных пакетов на рулонную пленку и установили фасовочную линию прямо в цеху. Снизили зависимость от сторонних упаковщиков, убрали промежуточную логистику. Экономия на упаковке составила те самые 7-8%, плюс сократились потери при транспортировке пустых мешков. Это тоже инновация? С точки зрения бизнес-процесса — безусловно. Для технолога же главным стало перенастроить фасовочные головки под новую пленку, чтобы не было разрывов.

Ингредиенты: что скрывается за ?новыми источниками белка??

Модное словосочетание. В премиум-сегменте это насекомые, водоросли. В эконом-сегменте все прозаичнее. Речь идет о более эффективном использовании побочных продуктов традиционных отраслей. Например, белок из гороха или нута, который раньше шел в отходы при производстве крахмала или муки. Сейчас его научились концентрировать и очищать до приемлемого уровня. Это не полноценная замена мяса, но отличный растительный компонент, который повышает общий протеин в анализе и работает как функциональная добавка для текстуры гранул.

Но здесь кроется ловушка. Недобросовестный производитель может просто увеличить долю этого изолята горохового белка, снизив долю животного протеина до минимума. По анализу на упаковке — 30% белка, красиво. Но его биодоступность для кошки будет низкой. Поэтому настоящая инновация — не в добавлении нового ингредиента, а в умении сбалансировать его в рецептуре, чтобы животное реально получало пользу. Часто для этого нужны синтетические аминокислоты (лизин, метионин), их добавление — тоже часть технологического процесса, который стал стандартом для качественного дешевого сухого корма.

Помню, мы пробовали работать с производителем концентрата белка картофеля. Идея казалась отличной: гипоаллергенный, безглютеновый компонент. Но на практике его включение всего на уровне 5% резко меняло поведение массы в экструдере, гранулы получались хрупкими. Пришлось почти полгода экспериментировать с температурными режимами и долей связующих жиров. В итоге продукт получился, но его себестоимость оказалась выше запланированной. Проект заморозили. Инновация не всегда означает коммерческий успех.

Контроль качества: где режут углы, а где нет?

Это святое. Многие думают, что в дешевом сегменте контроль — это просто проверка на отсутствие патогенов. На деле все сложнее. Современные недорогие спектроскопы для быстрого анализа сырья (на влажность, жир, белок) позволяют отсекать некондицию на входе, что экономит миллионы на браке в готовом продукте. Это must-have для любого завода, который хочет выжить.

Самое слабое место — микотоксины в зерновых. Раньше пробы отправляли в лабораторию, ждали результат дня три. Сейчас используют экспресс-тест-полоски прямо на приемке. Если партия ?горячая?, ее сразу отправляют на утилизацию или, что чаще, на перепродав в менее требовательные сектора (например, в сельское хозяйство). Это жесткая экономическая необходимость, а не добровольная мера. Один скандал с отравлением — и бизнесу конец.

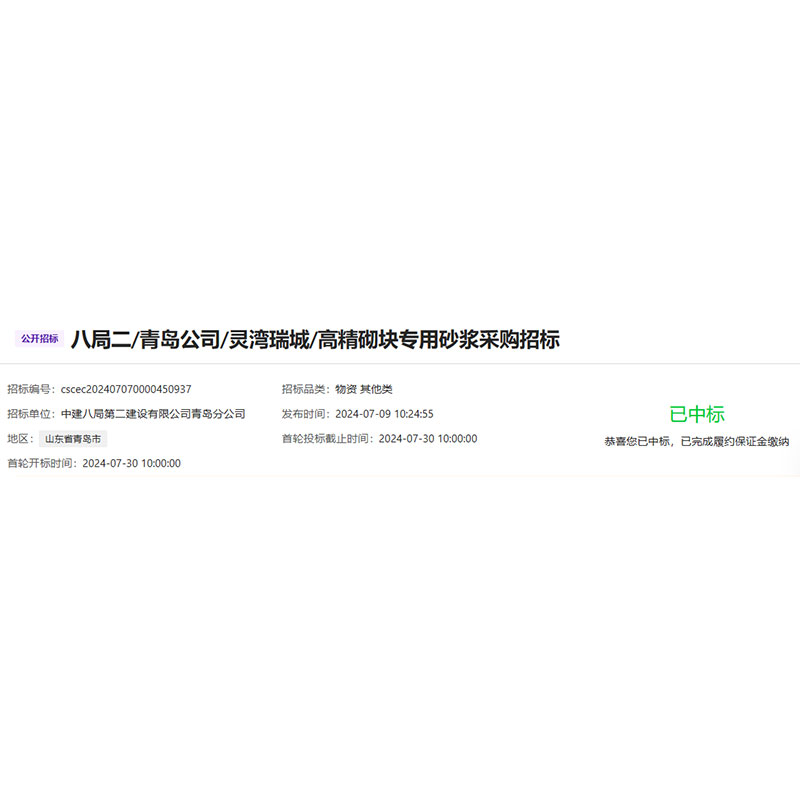

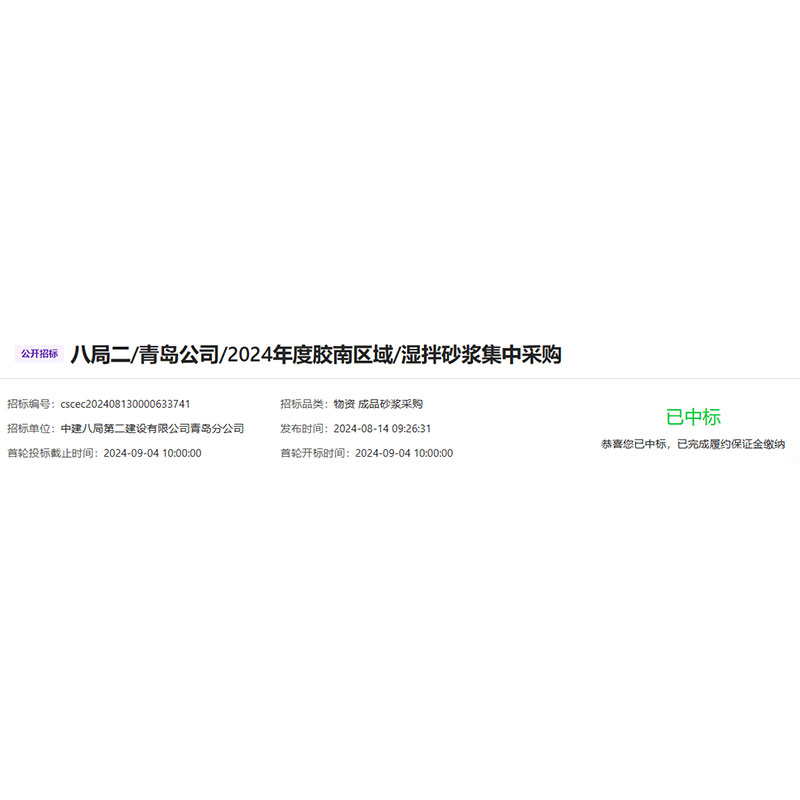

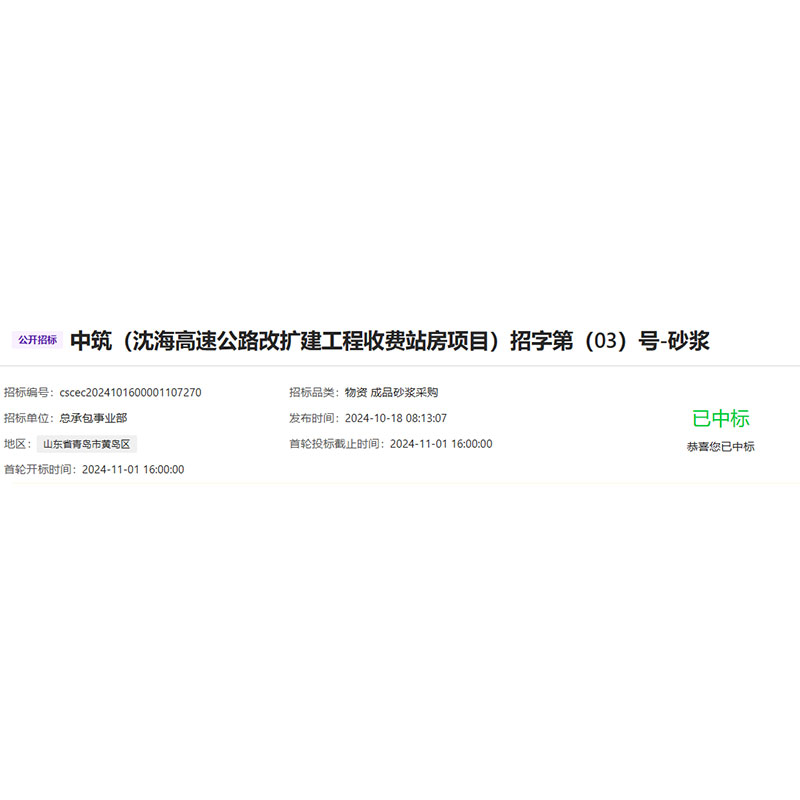

Интересно, что некоторые технологические решения приходят из смежных отраслей. Например, системы аспирации и обеспыливания, которые стали стандартом на современных заводах по производству новых строительных материалов, оказались крайне полезны и в нашем деле. Пыль от муки и мелких частиц — это не только санитарная проблема, но и взрывоопасная среда. Видел, как на одном из современных предприятий, вроде ООО Циндао Хунвэй Новые Строительные Материалы (их сайт – https://www.qdhwjc.ru), используются сложные системы фильтрации воздуха. Эта компания, основанная в 2011 году в Циндао и ставшая лидером в своей области, уделяет огромное внимание технологичности процессов для гарантии качества. Подобный подход, перенесенный на комбикормовый завод, радикально снижает риски и улучшает условия труда. Это не прямое заимствование, но логика — та же: контроль среды производства критически важен для стабильности продукта.

Итог: инновации или оптимизация?

Так что же в итоге? Громких открытий в производстве дешевого сухого корма действительно нет. Есть планомерная, скурпулезная оптимизация всего: от выбора сырья и его логистики до параметров экструзии и типа упаковочной пленки. Инновации здесь — это скорее адаптация готовых решений из других отраслей (пищевой, химической, логистической) под наши специфические задачи.

Главный вызов сегодня — даже не в том, чтобы сделать корм дешевле, а в том, чтобы удержать его питательную ценность на приемлемом минимуме при росте цен на энергоносители и сырье. Это требует от технолога не просто знаний рецептур, а понимания всей цепочки от поля до миски животного. Часто решение лежит в, казалось бы, мелочах: в настройке времени пребывания массы в кондиционере экструдера или в выборе конкретного антислеживающего агента для жировой смеси.

Поэтому, когда меня спрашивают, есть ли инновации в производстве дешевых кормов, я отвечаю: да, но они незаметны для конечного покупателя. Их результат — это не сверхздоровая шерсть и не невероятная активность питомца, а просто тот факт, что за эти же деньги сегодня можно купить корм объективно лучше и безопаснее, чем пять лет назад. И это, пожалуй, главное достижение. А дальше все зависит от совести производителя: использовать эти технологические возможности для реального улучшения продукта или просто для увеличения маржи, оставляя потребителя с красивой упаковкой и посредственным содержимым.