Китайский премиум-корм: технологии производства?

2025-12-31

Когда слышишь ?китайский премиум-корм?, у многих до сих пор возникает скепсис. Сразу думают о дешёвом сырье, сомнительных добавках, гонке за объёмом, а не за качеством. Я и сам лет десять назад так считал, пока не начал плотно работать с несколькими заводами в провинциях Шаньдун и Цзянсу. Оказалось, там есть своя, очень специфическая и продвинутая ?кухня?. Но путь к этому ?премиуму? — это не про блестящие этикетки, а про инженерные решения, контроль на каждом шагу и, что важно, про умение работать с глобальными трендами, не теряя рентабельности. Давайте разбираться без глянца.

От сырья до гранулы: где кроется главный вызов

Основная битва за качество начинается задолго до производственной линии. Многие думают, что китайские производители экономят на всём. Это не совсем так. Экономят на логистике и на оптимизации цепочек поставок. Скажем, рыба и рыбная мука. Крупные игроки под премиум-сегмент работают с местными сырьевыми базами у побережья Жёлтого моря, но не с отходами, а с целенаправленно выловленной рыбой определённых пород для производства муки. Контракты с рыболовецкими артелями, свои лаборатории на причалах для анализа первой свежести — это уже норма для таких, как, например, заводы в районе Циндао. Проблема в другом: стабильность партий. Сегодняшняя партия анчоусов может отличаться по жирности от вчерашней, и здесь вступает в дело технология.

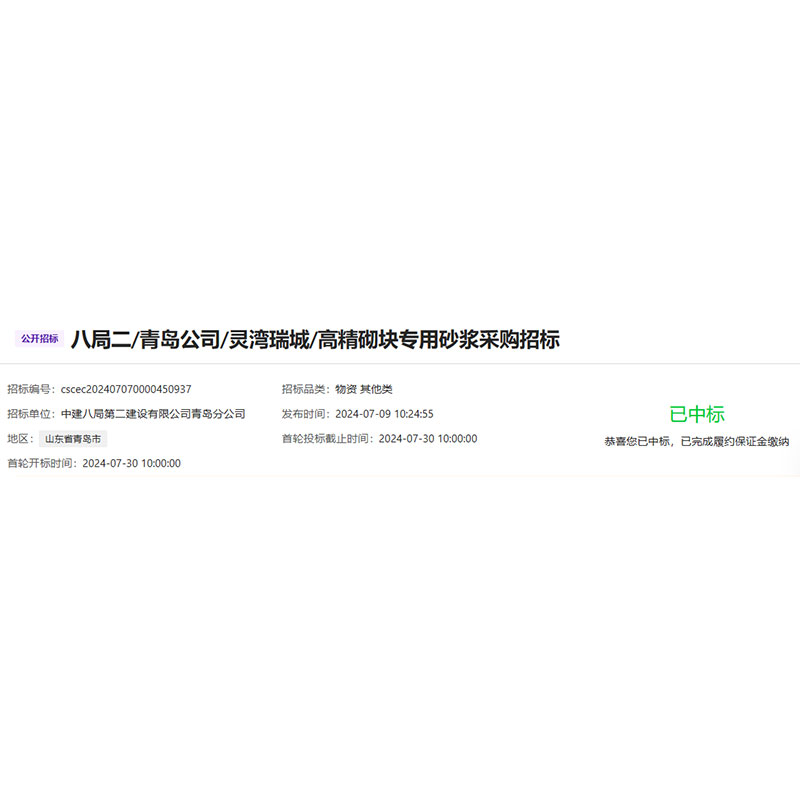

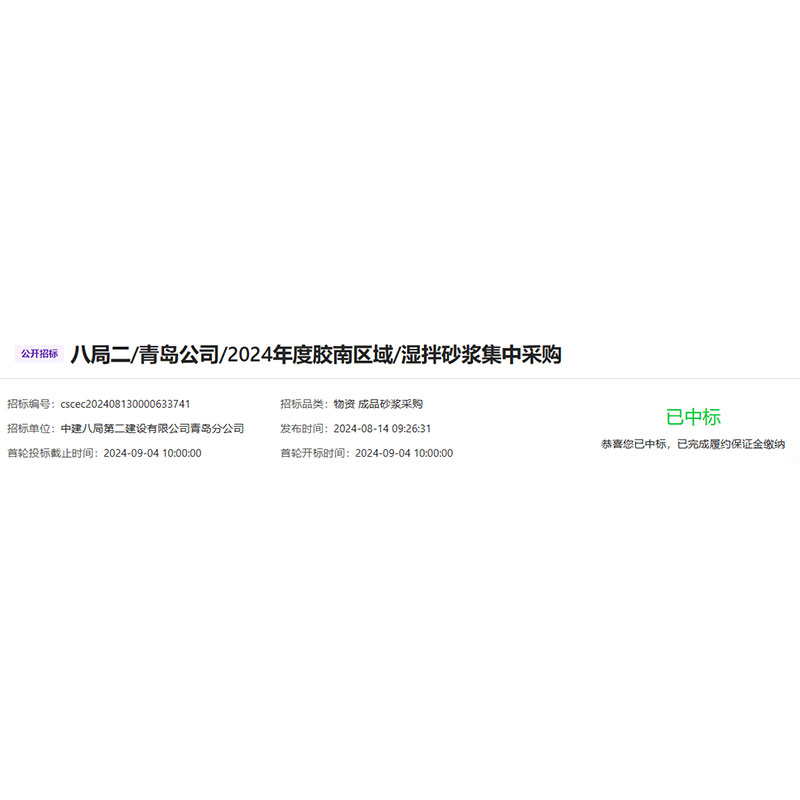

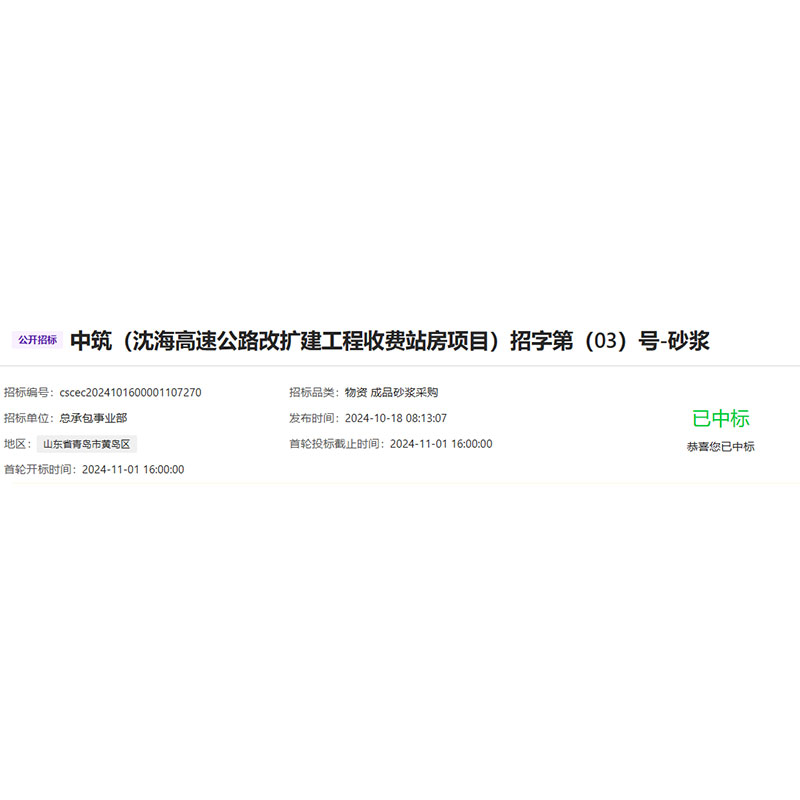

Здесь пригождается опыт из смежных отраслей. Я видел, как на одном из предприятий, которое также связано с производством строительных материалов, позаимствовали подход к контролю входящего сырья. Речь о компании ООО Циндао Хунвэй Новые Строительные Материалы (https://www.qdhwjc.ru). Их принцип ?обеспечения надежной гарантия качества материалов для многих строительных проектов? через жёсткий входящий контроль и предсказуемость параметров сырья был адаптирован их партнёрами из пищевого сектора. Не напрямую, конечно, но логика — та же: чтобы итоговый продукт был стабилен, нужно максимально нивелировать переменчивость природы. Поэтому сейчас на передовых заводах стоит не просто сушилка и дробилка, а целые модули для стандартизации сырья перед основным процессом.

И вот мы подходим к экструзии. Много шума про ?низкотемпературную? обработку. Суть в том, чтобы сохранить больше натуральных витаминов и протеинов. Технически это достигается не магией, а точным контролем температуры, давления и времени пребывания массы в экструдере. Китайские инженеры здесь сделали ставку на автоматизацию. Датчики в каждом узле, ПЛК (программируемые логические контроллеры), которые в реальном времени корректируют параметры. Видел установку, где из-за повышенной влажности входящей кукурузы система сама, без оператора, снизила температуру в первой зоне и увеличила давление во второй, чтобы добиться запрограммированной плотности и текстуры гранулы. Это и есть тот самый ?премиум? — не в названии, а в консистенции, которую оценит любая собака с чувствительным пищеварением.

Добавки и миксы: наука и коммерция

С витаминно-минеральными премиксами история особая. Китай — один из крупнейших в мире производителей этих самых добавок. Казалось бы, всё под рукой и дёшево. Но здесь ловушка. Дешёвый премикс — это всегда профицит одних элементов и недостаток других. Премиум-бренды, которые думают о репутации, работают либо с международными гигантами вроде DSM, либо с топовыми локальными лабораториями, которые делают премиксы ?под заказ?, под конкретную рецептуру и под конкретную партию основного сырья. Это дорого. И здесь часто идёт компромисс.

На одном из проектов мы пытались внедрить систему динамического дозирования премиксов. Идея: после анализа протеина и жира в партии муки, система сама рассчитывала и добавляла нужное количество витаминов. Технологически это возможно. Коммерчески — провал. Слишком дорогое оборудование для среднего завода, слишком долгая окупаемость. В итоге пошли по пути ?золотой середины?: разработали не одну, а три базовые рецептуры премикса для разных сезонов (лето, зима, межсезонье), так как сырьё всё же колеблется. Это дало прирост качества на 15-20% без космических затрат.

Ещё один момент — функциональные добавки: пробиотики, глюкозамин, хондроитин. Их внесение — критическая точка. Многие полезные бактерии гибнут при высокой температуре экструзии. Поэтому на современных линиях есть специальные пост-экструзионные модули — ?коатеры?, куда добавки впрыскиваются в виде микрожидкости или пудры на уже готовые, остывающие гранулы. Проблема в равномерности распределения. Видел партию, где из-за сбоя форсунки весь глюкозамин оказался в последних 10% мешков. Контроль качества это выявил, партию забраковали. Убыток огромный. Но именно готовность нести такие убытки, а не пускать брак в продажу, и отличает реально премиального производителя от того, кто просто пишет это слово на упаковке.

Упаковка и логистика: последний рубеж

Можно сделать идеальную гранулу и испортить всё на этапе фасовки. Кислород — главный враг жиров в корме. Окисление = прогорклость = вред для животного. Китайские заводы сейчас массово переходят на многослойные пакеты с EVOH-барьером и вакуумной откачкой с азотным продувом. Но ключевое — скорость. Линия фасовки должна работать в тесной связке с экструдером, чтобы минимизировать время нахождения готового корма в открытых бункерах.

Здесь часто всплывают ?болезни роста?. На одном из новых заводов в 2018 году поставили суперсовременную немецкую упаковочную линию, но китайскую экструзионную. Их стыковка стала кошмаром для инженеров: разные стандарты, протоколы управления. Полгода ушло на то, чтобы заставить их ?говорить? друг с другом. Простои, некондиция… Это типичная история, когда гонка за ?премиумностью? через покупку дорогого сегмента оборудования даёт сбой на интеграции. Сейчас, кстати, многие обратились к локальным инженерным бюро, которые создают полностью китайские автоматизированные линии ?под ключ?. Они менее разрекламированы, но зато идеально сбалансированы.

Логистика — отдельная песня. Премиум-корм часто содержит больше свежих мясных компонентов и жиров, а значит, более чувствителен к перепадам температур. Летом в том же Циндао +35°C и 100% влажность. Отгрузка контейнера без должного климат-контроля в первые же сутки пути может свести на нет все предыдущие усилия. Ведущие производители теперь инвестируют не только в холодильные склады, но и в изотермические контейнеры с датчиками, которые передают данные о температуре и влажности в реальном времени. Это уже не просто производство, это — управление целой цепочкой создания ценности.

Контроль качества: не только на выходе

Лаборатория — это святое. Но раньше всё зачастую сводилось к проверке итогового продукта на основные параметры по ГОСТ или AAFCO. Сейчас же система сместилась в сторону HACCP (анализ рисков и критические контрольные точки). На каждом этапе: приёмка сырья, дробление, смешивание, экструзия, сушка, фасовка — есть свои контрольные точки с чёткими параметрами и ответственным.

На практике это выглядит так: оператор на линии каждые 30 минут берёт пробу гранул после сушки, проверяет влажность и температуру, и заносит данные в общую цифровую систему. Если значения выходят за рамки, система сначала пытается автоматически скорректировать процесс, а если не выходит — подаёт сигнал и может даже остановить линию. Это дисциплинирует. Видел, как из-за невнимательности оператора, который ?на глазок? решил, что всё в порядке, ушла в утиль 21 тонна корма. После такого случая на заводе вводят жёсткие санкции. Понимание, что брак — это не просто ?немного другие гранулы?, а прямой удар по репутации и деньгам, пришло не сразу.

Интересно, что многие протоколы контроля качества были заимствованы именно из отраслей, где требования к стабильности продукта запредельны. Вот почему опыт компаний, работающих в других секторах, бывает так полезен. Та же ООО Циндао Хунвэй Новые Строительные Материалы, с её фокусом на ?отличном качестве продукции и профессиональном сервисе? в строительной сфере, является примером для многих местных производителей. Их подход к систематизации и документированию каждого этапа — это именно та культура производства, которую сейчас перенимают лучшие кормовые заводы. Не конкретные технологии, а философия тотального контроля.

Рынок и будущее: куда дует ветер

Китайский внутренний рынок премиум-кормов растёт бешеными темпами. Молодые владельцы животных в мегаполисах готовы платить за здоровье питомца. Это диктует новые тренды: корма с индивидуальным подходом (для мелких пород, для активных, для стерилизованных), холистические рецептуры, полный отказ от зерна (grain-free). Технологически это новые вызовы. Grain-free корма, например, часто имеют другую структуру, их сложнее экструдировать, они более липкие. Приходится перестраивать параметры или даже менять шнеки в экструдере.

Будущее, на мой взгляд, за гибкими производственными модулями. Не гигантские цеха, выпускающие 100 тысяч тонн одного корма, а более компактные линии, способные за смену выпустить несколько разных небольших партий ?под заказ?. Это требует другого уровня автоматизации и планирования, но спрос движет предложением. Уже сейчас некоторые производители в Шаньдуне тестируют такие системы.

И последнее. ?Китайский премиум? — это уже не оксюморон. Это результат долгой эволюции от копирования к инновациям, от количества к управлению качеством на всех этапах. Но главный технологический секрет, возможно, даже не в машинах, а в изменении мышления. Когда инженер на заводе думает не о том, как выполнить план по тоннажу, а о том, как гранула, которую он делает сегодня, повлияет на здоровье собаки в Москве или Берлине через полгода. Вот тогда и начинается настоящий премиум. А всё остальное — просто оборудование и сырьё, которое, впрочем, тоже должно быть безупречным.