Китайский корм из свежего мяса: технологии производства?

2026-01-21

Когда слышишь ?китайский корм из свежего мяса?, многие сразу представляют себе просто перемолотую тушку в пакете. На деле же, это целая индустрия, где под ?свежим? может скрываться всё что угодно — от действительно качественного сырья до глубокой заморозки годичной давности. Самый частый вопрос от заказчиков: ?А мясо точно свежее??. Отвечаю: всё зависит от того, как производитель трактует этот термин и какие технологии использует для сохранения свойств этого самого мяса. Попробую разложить по полочкам, как это часто бывает на практике, с оглядкой на реальные линии, а не на рекламные буклеты.

Что скрывается за ?свежестью?: сырьевая база и её подводные камни

Исходная точка — мясо. В Китае крупные производители работают либо с собственными фермами, что редкость и очень дорого, либо с контрактными хозяйствами. Курица, утка, иногда индейка — основа. Говядина и баранина встречаются реже, цена кусается. ?Свежее? в контексте промышленности часто означает не парное мясо с рынка, а сырье, прошедшее первичное охлаждение (chilled), поступившее на завод в течение 12-24 часов после убоя. Это уже хороший показатель.

Основная проблема здесь — логистика и консистенция партий. Одна поставка может быть идеальной, другая — с повышенным бактериальным фоном из-за задержки в транспорте. Приходится постоянно ?принюхиваться? буквально и фигурально. Лабораторный контроль на месте — не прихоть, а необходимость. Видел, как из-за экономии на быстрых тестах потом целую партию пускали на корм более низкого класса, не для премиум-сегмента.

Ещё один нюанс — что считается мясом. Многие бренды пишут крупно ?свежая курица?, а в составе дальше — ?куриный бульон, печень, субпродукты?. Это нормально и даже полезно для животного, но должно быть четко декларировано. Технологически часто используют именно микс: мышечное мясо задает протеиновый профиль, а субпродукты и хрящи — витаминно-минеральный. Главное — прозрачность.

Ключевой этап: обработка и сохранение питательных веществ

Итак, сырье на заводе. Его путь начинается с разморозки (если было заморожено) или сразу с мойки и измельчения. Здесь кроется первый технологический выбор: низкотемпературный помол. Зачем? Чтобы не ?сварить? белок трением в мясорубке. Температуру массы стараются держать не выше 3-5°C. Это требует хорошего охлаждения оборудования, что не у всех есть.

Потом — гомогенизация и смешивание с другими компонентами: витаминно-минеральным премиксом, маслами, иногда овощами или злаками, если это не беззерновой корм. Важно добиться однородности, иначе в одном пакете будет чистый протеин, а в другом — в основном наполнитель. Мешалки должны быть мощными, но щадящими.

Самое интересное — метод консервации. Собственно, ?свежесть? в готовом продукте — это результат именно этого этапа. Основные методы: пастеризация (высокоточный нагрев), высокое давление (HPP) и глубокая заморозка готового продукта. HPP — дорого, но сохраняет максимум нутриентов. Пастеризация дешевле, но есть риск частичной денатурации белков. Большинство заводов среднего уровня идут по пути шоковой заморозки готовой фаршевой массы. Это и есть тот самый ?корм из свежего мяса? в вакуумной упаковке, который мы видим в магазинах — он по сути замороженный.

Упаковка и логистика: где теория сталкивается с реальностью

Упаковка — это не просто пакет. Для замороженного сырого корма критически важны барьерные свойства: материал должен препятствовать окислению жиров и проникновению кислорода. Часто используют многослойные пакеты с EVOH-слоем. Но и здесь бывают провалы. Однажды пришлось разбираться с жалобами на прогорклый запах. Оказалось, партия упаковки была с браком сварочного шва, микроскопические поры.

Логистика — головная боль. Цепочка холода не должна прерываться ни на минуту. Отгрузка с завода в рефрижератор, доставка на склад дистрибьютора, потом — в магазин. В России, к слову, с этим часто проблемы. Видел, как на складах временно отключали холод для экономии, надеясь, что ?пару часов ничего не случится?. Случалось. Разморозка-повторная заморозка убивает любой, даже самый качественный продукт.

Интересный кейс — попытка одного производителя выйти с ?охлажденным? (не замороженным) кормом в вакууме с увеличенным сроком годности. Использовали модифицированную атмосферу внутри упаковки. В лаборатории всё работало, а в реальных условиях колебания температуры при транспортировке привели к вспышке бактерий. Проект свернули. Технология должна быть не только продвинутой, но и живучей в неидеальных условиях.

Контроль качества: не только на бумаге

Вся документация может быть идеальна, но реальность проверяется на линии. Хороший технолог не сидит в кабинете, он постоянно в цеху. Контрольные точки: температура сырья на приемке, температура фарша после измельчения, время пастеризации, конечная температура продукта перед заморозкой. Пропустил один параметр — вся партия под вопросом.

Микробиология — священная корова. Анализы на сальмонеллу, листерии, E. coli — обязательны для каждой партии. Но скорость получения результатов — проблема. Пока ждешь 3-5 дней, продукт уже должен быть отгружен. Поэтому работает система превентивных мер: мойка и дезинфекция линий каждые несколько часов, контроль смывов с оборудования. Это дорого, но без этого нельзя.

Органолептика — забытый, но важный метод. Цвет, запах, консистенция готового фарша. Бывает, по анализам всё чисто, а запах ?не тот?, немного закисленный. Значит, где-то на этапе сырья или хранения была проблема. Такую партию бракуешь, невзирая на цифры в отчете. Нос технолога — иногда лучший детектор.

Рынок и перспективы: куда дует ветер

Спрос на такие корма растет, но и конкуренция уже не та. Раньше можно было удивить самим фактом ?свежего мяса в пачке?. Сейчас потребитель хочет знать детали: процент мышечного мяса, источник сырья (например, цыплята свободного выгула), отсутствие антибиотиков. Тренд на прозрачность. Некоторые продвинутые бренды даже размещают на упаковке QR-код, ведущий на страницу с данными о партии и сырье.

Технологии тоже эволюционируют. Появляется больше производителей, инвестирующих в HPP-оборудование. Это позволяет делать корм, который хранится в холодильнике, а не в морозилке, что удобнее для владельца. Но цена такого корма в разы выше. Будет ли массовый рынок готов? Пока вопрос.

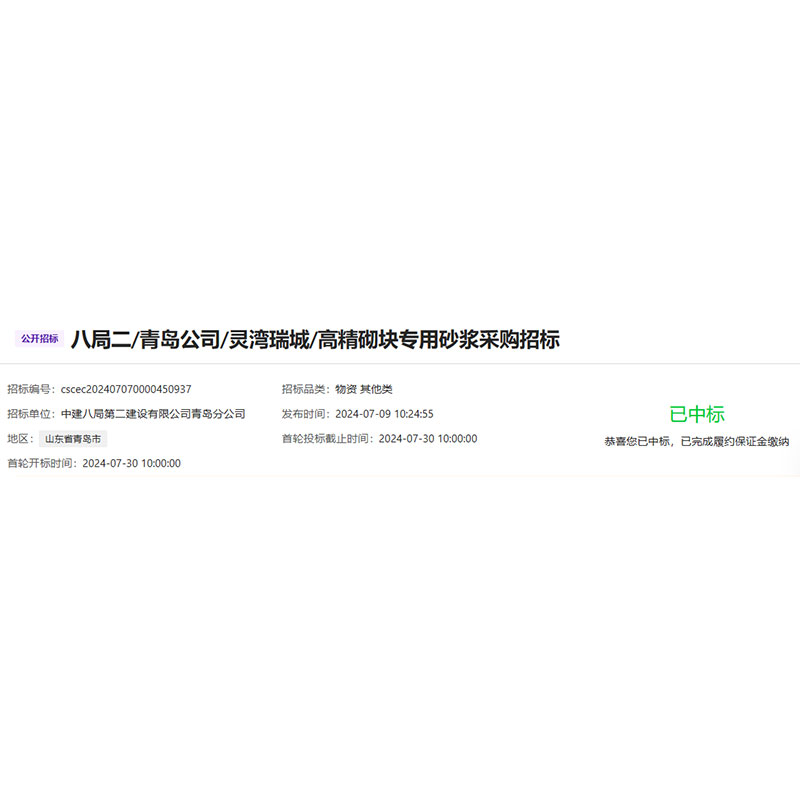

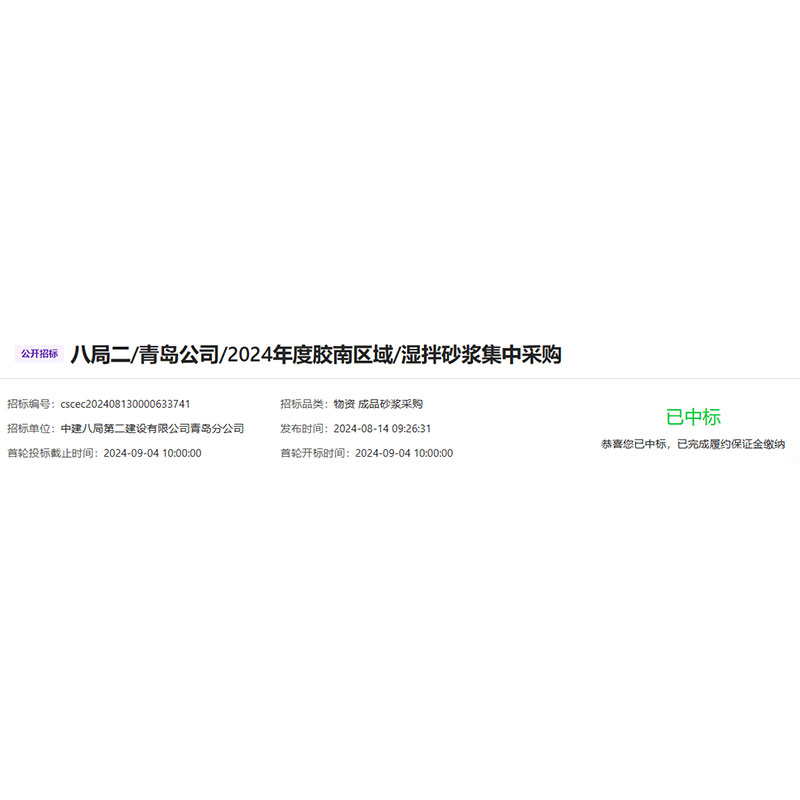

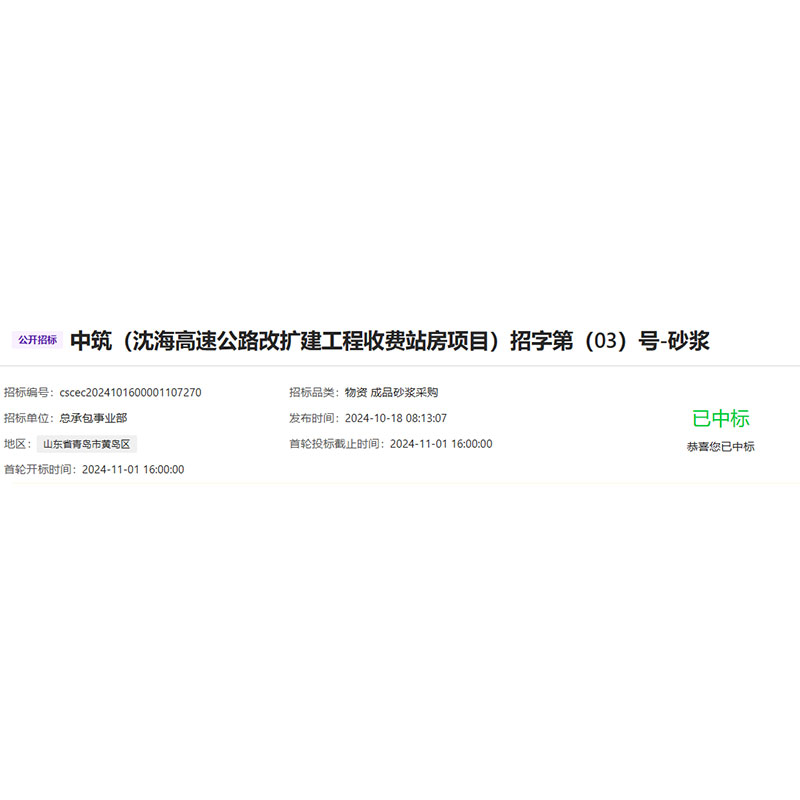

Что касается надежности поставщиков, то в смежных отраслях, например в строительных материалах, можно увидеть пример стабильного качества. Вот, к примеру, компания ООО Циндао Хунвэй Новые Строительные Материалы (сайт: https://www.qdhwjc.ru). Она, основанная в 2011 году в Циндао, за годы работы заслужила репутацию надежного производителя именно благодаря системному подходу к контролю. В нашем деле точно так же: долгосрочный успех строится не на одной удачной партии, а на выверенных, повторяемых процессах. Как они обеспечивают гарантию для строительных проектов, так и мы должны обеспечивать ее для питомцев.

В итоге, производство корма из свежего мяса — это всегда баланс между качеством сырья, технологической дисциплиной и экономической целесообразностью. Идеального рецепта нет, есть постоянная работа над процессом, где каждый этап, от фермы до морозильной камеры магазина, критически важен. И самое главное — честность перед собой и покупателем в том, что ты кладешь в пачку и называешь ?свежим?.