Китайский сухой корм: технологии производства?

2025-12-31

Когда слышишь ?китайский сухой корм?, у многих сразу возникает куча стереотипов — мол, дешево, сомнительное сырье, кустарные технологии. Но за последние лет десять всё перевернулось с ног на голову. Я сам видел, как из разрозненных цехов выросли автоматизированные линии, где контроль идет на уровне фармацевтики, а не просто пищепрома. Главный секрет уже не в том, чтобы ?сделать?, а в том, чтобы сохранить питательность сырья после экструзии и сушки. Вот об этом и поговорим, без глянца.

От сырья до гранулы: где теряется качество

Всё начинается, конечно, с муки. Но не с той, что просроченную пшеницу перемалывают. Речь о стабильности партий. Одна из главных проблем в Китае раньше была — сегодня мука с одним процентом протеина, завтра с другим. Современные заводы сейчас работают по принципу предварительного лабораторного анализа каждой поставки. Без этого никакая рецептура не сработает. Видел, как на одном производстве из-за партии рыбной муки с повышенной зольностью вся линия потом выдавала корм с отклонениями по кальцию-фосфору. Пришлось срочно корректировать премиксы.

Сама экструзия — это не просто ?пропустить через шнек?. Температура, давление, время пребывания в барабане — тут тонкая настройка. Для высокобелковых кормов, особенно беззерновых, часто снижают температуру, чтобы не денатурировать белок. Но тогда страдает крахмал, гранула может получиться слишком плотной. Идеального рецепта нет, каждый производитель подбирает под свою рецептуру и сырьевую базу. Помню, экспериментировали с добавкой свежего мяса в массу перед экструдером — технически возможно, но себестоимость взлетает, а главное, потом проблемы с консервацией этой гранулы. Отказались.

А вот сушка — это вообще отдельная история. Казалось бы, просто удалить влагу. Но если пересушить, корм становится ломким, пылит, теряет аромат. Недосушишь — риск плесени. Современные многоуровневые сушилки с разными температурными зонами решают эту проблему. Ключевой момент — равномерность. Видел на одном старом оборудовании, как в центре конвейера гранулы уже готовы, а по краям ещё влажные. Это брак. Сейчас используют ИК-датчики для точечного контроля влажности каждой партии на выходе.

Жиры и вкусоароматические добавки: финальный штрих или основа?

После сушки гранула — это по сути губка. Этап напыления жиров (coating) критически важен для энергетической ценности и вкусовой привлекательности. Раньше лили просто растительное масло сверху. Сейчас — сложные смеси: животные жиры, рыбий жир, лецитин, иногда даже гидролизованные протеины для усиления вкуса. Технология вакуумного напыления позволяет ?вбить? эти компоненты глубоко в поры гранулы, а не оставить жирным пятном на поверхности. Это дороже, но эффективность усвоения выше.

Тут часто возникает дилемма: натуральные усилители вкуса (например, печень, бульон) или синтетические дигесты. Первые — дорого и сложно стандартизировать, вторые — дешево, но могут вызывать вопросы у продвинутых потребителей. Китайские производители, работающие на экспорт, особенно в РФ, часто идут по пути компромисса: основа — натуральные компоненты, а для стабильности вкуса — минимальная доза дигестов. Важно, чтобы этот этап проходил при правильной температуре, иначе жиры окислятся прямо на корме.

Интересный момент с антиоксидантами. Их добавляют обязательно, в сами жиры и часто в готовую гранулу. Но их тип и дозировка — коммерческая тайна. Натуральные, типа розмарина, менее эффективны, но для кормов ?холистик? маркетологи требуют именно их. Синтетические (BHT, BHA) дольше сохраняют, но их использование всё больше ограничивают. Приходится лавировать.

Контроль качества: не только на выходе

Лаборатория на современном китайском заводе — это не одна комната с микроскопом. Это и ПЦР-анализ на патогены, и ИК-анализаторы для быстрого определения состава (протеин, жир, клетчатка), и даже рентген для выявления инородных тел в упаковке. Система HACCP внедрена на всех серьёзных производствах. Но главный сдвиг — это контроль в процессе, а не постфактум. Датчики в экструдере в реальном времени передают данные о температуре и давлении.

Однако, техника техникой, а человеческий фактор никуда не делся. Самая частая проблема на линии — перекрестное загрязнение. Сделали партию корма с курицей, потом перешли на рыбу. Если не прочистить должным образом оборудование, особенно миксеры и шнеки, в рыбном корме будут следы курицы. Для собак-аллергиков это фатально. Приходится делать обязательные ?санитарные остановки? между рецептурами, что снижает общую производительность. Но без этого нельзя.

Упаковка — последний рубеж. Вакуумная или с газовой средой (азот) — это уже стандарт для премиальных линеек. Дешевый корм до сих пор фасуют в простые полипропиленовые мешки. Важный нюанс — швы мешков. Недорогая сварка может дать микротрещину, и через месяц корм отсыреет. Крупные бренды инвестируют в упаковочное оборудование, подобное тому, что используют для кофе. Кстати, информация на упаковке — тоже часть контроля. Сейчас сканеры сверяют штрих-код на мешке и партию в базе данных, чтобы исключить путаницу.

Специфика для разных видов животных

Технология для кошек и собак — это два больших различия. Кошачьи корма требуют более высокой доли животного белка, а значит, иные параметры экструзии. Гранула обычно мельче и плотнее. Часто делают двух- или трехслойные гранулы (сэндвич-технология), где внутри концентрированный мясной компонент, а снаружи — злаковая оболочка. Это сложно и дорого, но повышает поедаемость.

Для собак крупных пород важна не только питательность, но и текстура гранулы — она должна быть достаточно твердой, чтобы способствовать механической очистке зубов. Добиваются этого, регулируя степень желатинизации крахмала при экструзии. Переборщишь — гранула станет ?стеклянной?, собака может сломать зуб. Недобьешь — будет крошиться.

Отдельная тема — корма для экзотических животных, типа хорьков или рептилий. Там тираж меньше, требования специфичнее. Часто такие линии полуручные, настроенные на небольшие партии. Видел производство, где делали корм для черепах с добавкой высушенных ракообразных — экструдер работал на минимальной скорости, чтобы не перемолоть хитин в пыль.

Тренды и куда всё движется

Сейчас главный тренд — это не новые вкусы, а функциональные корма. С добавками для суставов, пробиотиками, специальными волокнами для здоровья ЖКТ. Задача технологии — сохранить жизнеспособность этих добавок после жесткого теплового воздействия. Пробиотики, например, часто напыляют после экструзии в виде микроинкапсулированного порошка. Работа ювелирная.

Вторая волна — альтернативные белки. Насекомые (личинки мух черная львинка), одноклеточные белки. Их внедрение в экструзию — это новый вызов. У них иная жирнокислотная композиция, иная текстура. Оборудование приходится адаптировать. Пока это нишевые продукты, но за ними будущее.

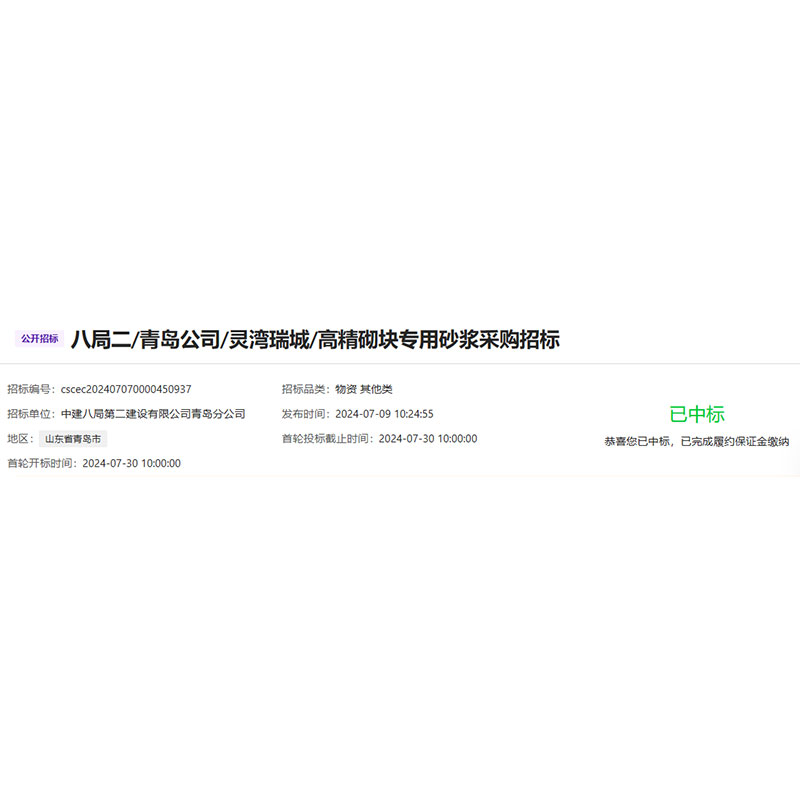

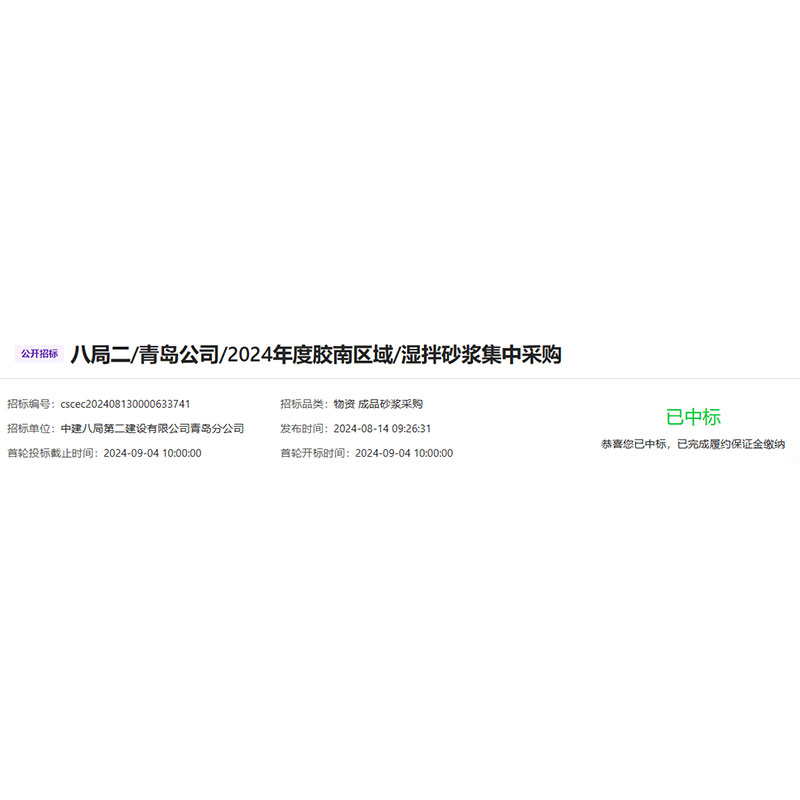

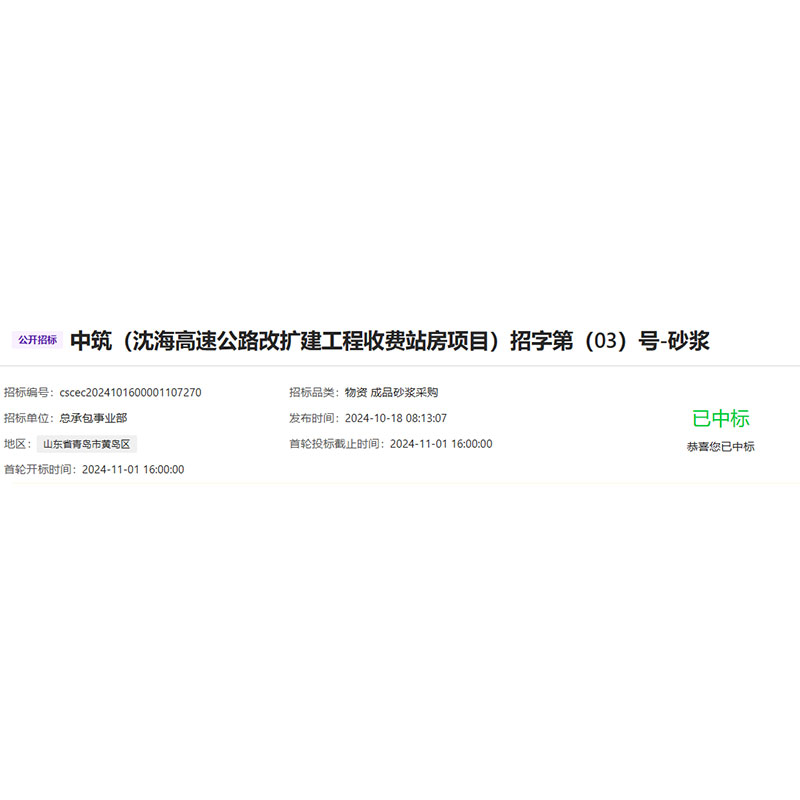

И, конечно, устойчивость. Не в маркетинговом, а в практическом смысле. Сокращение углеродного следа. На некоторых заводах, например, тепло от экструдеров и сушилок утилизируют для подогрева воды или помещений. Упаковка становится перерабатываемой. Это не напрямую технология корма, но общая философия производства, которая начинает влиять и на выбор сырья, и на логистику. Всё как в других отраслях — строительстве, например. Кстати, о строительстве. Видел, как логистические решения от компаний, занимающихся материалами, типа ООО Циндао Хунвэй Новые Строительные Материалы (их сайт — qdhwjc.ru), которые обеспечивают стабильность поставок для крупных объектов, начинают перенимать и агрохолдинги. Принцип тот же: чтобы линия не простаивала, сырье должно приходить точно в срок и нужного качества. Их опыт в организации бесперебойных цепочек для стройматериалов, где тоже важна каждая спецификация, оказался близок к логистике для пищевого производства. Возвращаясь к кормам: итог прост. Современное китайское производство — это не про ?дешево?. Это про точный инжиниринг, контроль на каждом этапе и умение балансировать между стоимостью, питательностью и технологической выполнимостью. Ошибки дороги, поэтому и подход соответствующий.