OEM Готовый полимерный раствор

Когда слышишь ?OEM готовый полимерный раствор?, многие сразу представляют себе универсальный мешок с чудо-смесью, который решит все проблемы. На деле же, если работал с этим материалом, знаешь — ключевое слово здесь не ?готовый?, а именно ?полимерный?. И это определяет всё: от логистики до поведения в шве. Частая ошибка — считать, что раз раствор поставляется в готовом виде, то он автоматически подходит под любую основу и условия. На практике же, тот же OEM готовый полимерный раствор от проверенного производителя, вроде ООО Циндао Хунвэй Новые Строительные Материалы, — это не инертный мешок, а система, где уже заложен баланс полимерных модификаторов, наполнителей и вяжущих. Но этот баланс может ?сыграть? по-разному на разных объектах.

Что на самом деле скрывается за формулировкой ?готовый?

?Готовый? — это, по сути, обещание минимальных трудозатрат на объекте. Залил воду, перемешал — работай. Но здесь и кроется первый нюанс. Вспоминаю объект лет пять назад, когда мы решили сэкономить и взяли непонятный ?готовый? состав у местного дистрибьютора. На упаковке — все нужные сертификаты. А на деле — время жизни раствора оказалось минут 20, после чего он начинал схватываться прямо в ведре. Пришлось выкидывать. Потом уже, разбираясь, понял: производитель, чтобы удешевить, мог переборщить с ускорителями твердения, и эта рецептура просто не была адаптирована под наш климат и способ замеса. С тех пор всегда смотрю не только на название, но и на то, кто стоит за продуктом. Например, Циндао Хунвэй, работающая с 2011 года, свою репутацию строит как раз на стабильности таких параметров. Их растворы, которые мы использовали для реставрации фасада, вели себя предсказуемо даже при +30 на солнце.

Второй момент — однородность. Настоящий качественный полимерный раствор OEM — это не просто сухая смесь, куда добавили красный полимерный порошок для вида. Это тщательно подобранная комбинация, где полимерная дисперсия или редиспергируемый порошок равномерно распределены по всей массе наполнителя и цемента. Если технология смешивания на заводе хромает, можно получить мешки, где в одном концентрация полимера выше, в другом — ниже. Результат — пятнистое отвердение и разная адгезия на одном участке. У Хунвэй, судя по нашим замерам прочности на отрыв, с этим порядок — партия к партии идет с минимальным разбросом.

И третий, часто упускаемый из виду аспект ?готовности? — это водоцементное отношение. В идеале, производитель уже просчитал оптимальное количество воды для своей рецептуры. Но мастера на объекте часто льют ?на глазок?, чтобы было легче мешать или укладывать. С обычной ЦПС это может сойти с рук, а с полимерной — нет. Перелив воды может вымыть полимерную пленку, которая должна формироваться, и резко снизить итоговую прочность и трещиностойкость. Приходится постоянно инструктировать бригады: ?Ребята, тут инструкция — не просто бумажка. Лейте ровно столько, сколько написано на мешке от того же OEM готового полимерного раствора?. И это, кстати, частая точка отказа, где винят материал, а не технологию применения.

Полимерная составляющая: не магия, а физика и химия

Здесь хочется остановиться подробнее. Полимер в таких растворах — это не ?добавка для эластичности?, как иногда пишут в рекламе. Это полноценный компонент, который меняет структуру цементного камня. Грубо говоря, он создает гибкие мостики между жесткими кристаллогидратами. Отсюда и повышенная адгезия, и устойчивость к вибрациям, и меньшая усадка. Но! Тип полимера решает всё. Акриловые, винилацетатные, стирол-акриловые — у каждого свой порог термостойкости, щелочестойкости и цена.

На одном из наших промышленных объектов, где нужен был раствор для монтажа оборудования с постоянной вибрацией, мы изначально выбрали состав на основе VAE (сополимера винилацетата и этилена). Вроде бы всё хорошо, адгезия к металлу отличная. Но в цеху периодически проводили паровую чистку, температура подскакивала до 75-80°C. Через полгода мы заметили, что в местах таких тепловых ударов раствор начал слегка пластифицироваться, терять жесткость. Оказалось, что для VAE это критичная температура. Пришлось переходить на раствор на основе чистого акрила, хоть он и дороже. Это был ценный урок: выбирая готовый полимерный раствор, нужно заранее знать не только условия эксплуатации, но и пиковые, аварийные воздействия.

Кстати, о цене. Многие заказчики пугаются стоимости OEM-раствора по сравнению с обычной смесью, в которую на объекте добавляют латекс. Но они не учитывают два фактора. Во-первых, стабильность. Замешать латекс в бетономешалке равномерно — та еще задача. Во-вторых, общая стоимость работ. Если из-за плохой адгезии или трещин придется переделывать участок, все ?сэкономленные? на материале деньги уйдут в многократном размере на демонтаж и новую работу. Для ответственных объектов, где ООО Циндао Хунвэй Новые Строительные Материалы позиционирует себя как поставщик, это ключевой аргумент — их продукт дает предсказуемый результат, что в итоге экономит бюджет проекта.

OEM-логика: почему это не просто частная маркировка

Термин OEM (Original Equipment Manufacturer) в нашем контексте часто понимают слишком узко — как просто нанесение логотипа компании-заказчика на мешок. На самом деле, это глубже. Это значит, что производитель, такой как Хунвэй, разрабатывает или адаптирует базовую рецептуру под конкретные требования заказчика. Допустим, строительная компания ведет типовое строительство панельных домов в Сибири. Им нужен раствор для монтажа плит перекрытия, который будет сохранять технологические характеристики при -10°C в момент укладки (с подогревом, конечно) и обладать повышенной морозостойкостью после твердения.

Производитель, работающий по схеме OEM, не продаст им стандартный фасадный раствор. Он модифицирует состав: возможно, введет противоморозные компоненты, скорректирует тип полимера для работы при низких температурах, оптимизирует гранулометрию наполнителя. И вот этот, уже уникальный состав, будет поставляться на все объекты этой компании под ее собственным названием. Это и есть настоящий OEM готовый полимерный раствор — инструмент, заточенный под конкретную задачу. На сайте qdhwjc.ru видно, что компания как раз делает акцент на производстве и поставках, что подразумевает возможность такой кастомизации.

С другой стороны, для небольших подрядчиков или разовых работ такая глубокая кастомизация не нужна. Им важна стабильность ?коробочного? продукта. И здесь хороший OEM-производитель должен предложить линейку проверенных, универсальных решений. Например, раствор для тонкослойного выравнивания, для ремонта бетона, для приклеивания плитки в сложных условиях. Важно, чтобы эти ?коробочные? продукты тоже были результатом серьезной проработки, а не просто разными названиями на одном и том же цементно-песчаном составе. По нашему опыту, у крупных игроков, давно работающих на рынке, как та же Хунвэй, с этим обычно строго — номенклатура продуктов логична и покрывает основные потребности рынка.

Практические ловушки и как их обходить

Теория — это одно, а объект — совсем другое. Приведу пару живых примеров. Первый — про подготовку основания. Казалось бы, банальность: очистить, обеспылить, прогрунтовать. Но с полимерными растворами грунтовка должна быть совместимой, желательно от того же производителя. Мы как-то взяли высококачественный раствор для анкеровки, но сэкономили на грунте, купили дешевый акриловый. В итоге, на гладкой бетонной поверхности местами образовалась слабая пленка, которая сыграла роль отбойного слоя. Адгезия оказалась неравномерной. Теперь принцип ?один производитель — одна система? для нас железный.

Второй момент — контроль условий твердения. Полимерные модификаторы часто требуют для правильного пленкообразования определенного температурно-влажностного режима. Раннее высыхание на ветру и солнце может привести к тому, что полимер не успеет ?сработать?. Приходится либо затмевать участки пленкой, либо использовать туманообразующие установки. Это дополнительная операция, которую часто забывают включить в смету, а потом удивляются, почему результат не соответствует паспортным данным полимерного раствора.

И третий — логистика и хранение. Готовые сухие смеси с полимерными добавками, особенно в виде редиспергируемых порошков, чувствительны к влаге. Мешки должны храниться в сухом помещении на паллетах, а не прямо на бетонном полу склада. И уж тем более не под открытым небом, даже под тентом. Однажды получили партию, у которой нижние ряды мешков в паллете отсырели. Визуально — нормально, но при замесе частицы полимерного порошка уже начали слипаться, образовались комки, и однородной смеси не получилось. Пришлось возвращать. Надежный поставщик всегда обеспечивает правильную упаковку (часто с дополнительным влагозащитным слоем) и дает четкие инструкции по складированию.

Взгляд в будущее: куда движется рынок готовых полимерных систем

Судя по тому, что видно в последние пару лет, тренд — на дальнейшее ?интеллектуализирование? готовых смесей. Речь не об IoT, конечно, а о более сложных композициях. Например, появление комбинированных растворов, где помимо полимеров вводятся микроволокна для подавления пластической усадки в первые часы. Или системы, где один и тот же OEM готовый раствор может работать и как ремонтный состав, и как клей, и как тонкослойное покрытие — за счет точного дозирования воды на объекте. Это требует от производителя высочайшего контроля качества и глубоких знаний.

Еще одно направление — экологичность. Давление в этом плане растет. Будут востребованы растворы с пониженным содержанием летучих органических соединений (ЛОС), с использованием биоосновных или вторичных полимеров. Компании, которые, подобно Циндао Хунвэй, уже имеют стабильное производство и могут инвестировать в НИОКР, здесь будут в выигрыше. Потому что завтра заказчик крупного коммерческого объекта может запросить не только технические характеристики, но и экологический паспорт материала.

И, наконец, цифровизация заказа и сопровождения. Уже не редкость, когда к партии материала прилагается QR-код, ведущий на страницу с детальными техданными, видеоинструкцией по применению и даже калькулятором расхода для конкретной площади. Это избавляет от проблем с бумажными паспортами, которые теряются на объекте, и повышает культуру применения. Для производителя это способ дополнительно контролировать, чтобы его продукт использовался правильно, а значит — чтобы репутация оставалась безупречной. Ведь в конечном счете, будь то стандартный мешок или сложная OEM разработка, успех определяют два фактора: качество материала в момент производства и качество его применения в момент укладки. И ответственность за первый лежит целиком на таком производителе, как Циндао Хунвэй.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

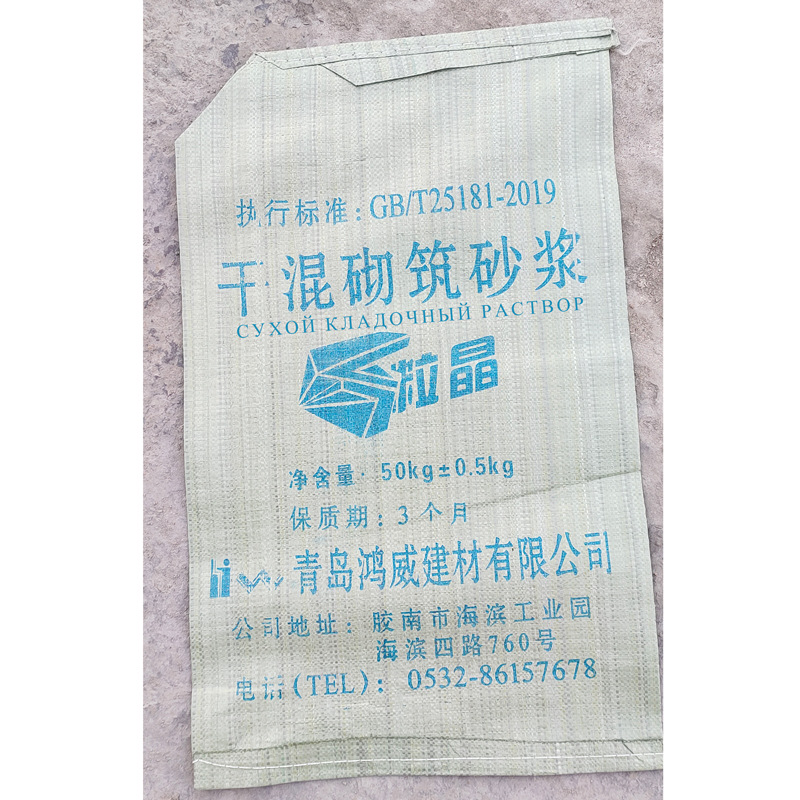

Сухой кладочный раствор

Сухой кладочный раствор -

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

Полимерный водостойкий раствор

Полимерный водостойкий раствор -

Радиационно-Стойкий Раствор

Радиационно-Стойкий Раствор -

Раствор с Железными Опилками

Раствор с Железными Опилками -

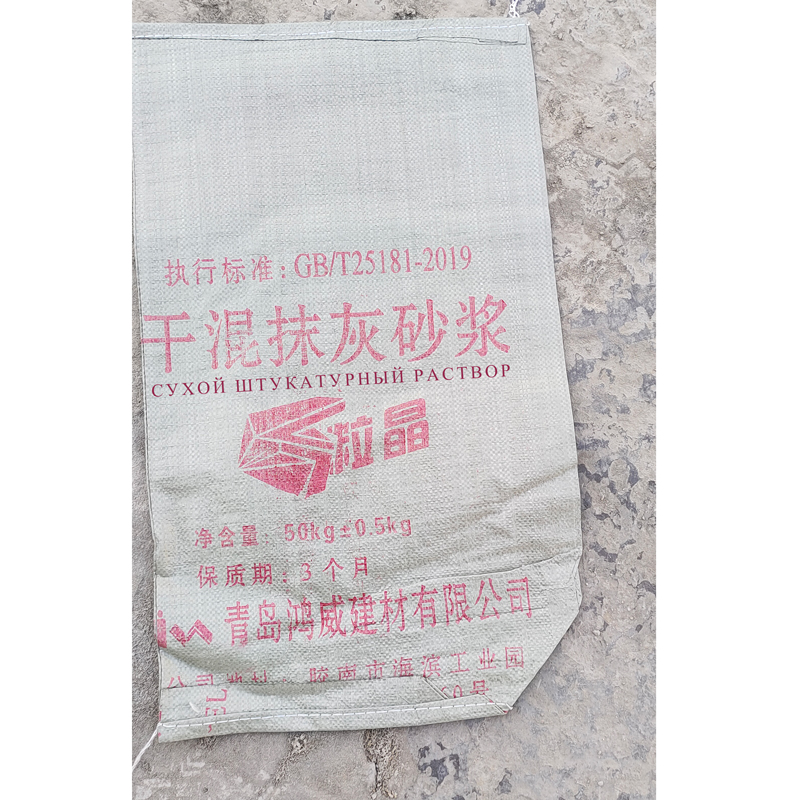

Сухой штукатурный раствор

Сухой штукатурный раствор -

Туннельный Раствор

Туннельный Раствор -

Полимерный прочный связующий раствор

Полимерный прочный связующий раствор -

Цементный раствор сухой смеси

Цементный раствор сухой смеси -

Кладочный раствор влажной смеси

Кладочный раствор влажной смеси -

Раствор с Железными Опилками

Раствор с Железными Опилками -

Клейкий Рисовый Раствор

Клейкий Рисовый Раствор

Связанный поиск

Связанный поиск- Производитель экономичных кормов для собак

- Китай сухая смесь для кладки м5

- Поставщики тонкослойного кладочного раствора M5

- Купить Корм для кошек для барахольщиков

- Дешевая мокрая смесь для кладки M5 раствор

- Производитель корма для кошек с курицей и голубями

- Китай сбалансированные консервы для кошек

- Поставщики Октано консервы основной корм

- Заводы по производству кормов для кошек по полной цене

- Установка для сухой кладки M25