OEM консервы для кошек

Когда слышишь ?OEM консервы для кошек?, первое, что приходит в голову многим — это просто дешёвый приват-лейбл, где кто-то налил в банку что попало и наклеил красивую этикетку. Но это, пожалуй, самое большое заблуждение. На деле, за этими тремя буквами скрывается целый мир — от глубокой технологической проработки рецептуры до жёстких переговоров с производителем сырья. И да, я говорю именно о мясных консервах, а не о паштетах, которые часто идут как ?технический? продукт для заполнения ассортимента.

Сырьё: где кроется главный подвох

Всё начинается не с выбора завода, а с поиска сырья. Можно найти OEM-производителя с современными линиями, но если он работает на замороженных блоках куриных спинок из неизвестного региона, вся идея проваливается. Мой первый неудачный опыт как раз был связан с этим. Договорились с, казалось бы, солидным комбинатом, всё по ГОСТу, но они настойчиво предлагали в рецептуру включить ?мясо птицы механической обвалки?. Для потребителя звучит нормально, а на деле — это масса с высоким содержанием кальция из костной ткани, что для некоторых кошек, особенно с чувствительным мочевыделением, не лучший вариант. Пришлось отказываться и искать партнёра, который готов был закупать цельные мышечные куски, пусть и дороже.

Здесь важно смотреть не только на сертификаты, но и на логистику. Идеально, если у завода есть долгосрочные контракты с местными мясокомбинатами. Например, некоторые производители в центральной России хорошо работают с говядиной, но их поставки тунца или лосося — это всегда заморозка второй переморозки, что убивает структуру мяса в банке. Получается каша.

И ещё один нюанс, о котором редко говорят: проценты. Когда на этикетке пишут ?курица 60%?, нужно понимать, что входит в эти 60%. Мышцы? Или с кожей и жиром? Наш технолог всегда требовал протоколы взвешивания сырья до и после приготовления. Без этого любая цифра на банке — просто маркетинг.

Технология производства: не только автоклав

Многие думают, что производство консервов — это просто: заложил мясо, простерилизовал, упаковал. На самом деле, ключевой этап — это режим термообработки. Стерилизация при 120 градусах убивает всё, но и разрушает часть витаминов, делает белок менее усвояемым. Сейчас некоторые продвинутые OEM-заводы, особенно те, что работают на экспорт в ЕС, переходят на щадящие режимы с точным контролем температуры и времени. Но это требует другого оборудования и, что главное, культуры производства.

Упаковка — отдельная история. Жестяная банка кажется надёжной, но здесь важен лак на внутренней поверхности. Он должен быть инертным, не вступать в реакцию с продуктом. Был случай, когда мы получили партию с идеальным по анализу составом, но через месяц хранения у продукта появился лёгкий металлический привкус. Причина — экономия завода на лакировке. Пришлось отзывать всю партию. Сейчас мы работаем только с поставщиками, которые используют двукратное лакирование, как, кстати, делает и компания ООО Циндао Хунвэй Новые Строительные Материалы для своих защитных покрытий в другой сфере — принцип контроля качества на стыке материаловедения и пищевой безопасности часто схож.

Вакуумная упаковка в ламистеры (паучи) — это вообще другой уровень рисков. Микроскопические повреждения плёнки — и продукт испорчен. Требуется не просто цех, а практически лабораторная чистота. Не каждый OEM-партнёр на это способен.

Разработка рецептуры: баланс между наукой и вкусом

OEM — это не про то, чтобы взять ?типовой рецепт №5?. Это про разработку с нуля или глубокую адаптацию. Мы всегда начинали с биохимического анализа сырья, которое планировали использовать. Разное мясо — разнее содержание естественных жиров, влаги, минералов. Под него уже подбираются добавки: таурин, витаминный премикс.

Самое сложное — добиться стабильности. Чтобы десятая партия по вкусу, запаху и консистенции была как первая. Здесь без опытного технолога на стороне производителя не обойтись. Один раз мы сменили партию моркови (да, даже этот овощ в составе важен!) из-за засухи у поставщика, и консистенция соуса в консервах поплыла — стала более водянистой. Пришлось оперативно корректировать режим загустителя.

И да, вкусо-ароматические добавки. ?Натуральные ароматизаторы? — это часто дипропиленгликоль, который несёт аромат. Он безопасен, но я всегда настаиваю на минимуме. Лучший аромат — это тот, что даёт само мясо после правильной обработки. Если кошка отказывается есть консервы без ?усилителя вкуса?, значит, с базовым сырьём что-то не так.

Контроль качества: документы против практики

Можно получить кипу сертификатов: ветеринарные свидетельства, декларации соответствия ТР ТС. Но реальный контроль начинается с выборочного вскрытия банок из каждой производственной партии. Мы всегда делаем так: берём банку, вскрываем, выкладываем содержимое на белую тарелку. Смотрим на структуру кусочков, цвет бульона, наличие посторонних включений. Потом — на запах. Резкий, слишком ?консервный? запах часто говорит о перестерилизации.

Лабораторный анализ — это обязательно. Но не только по базовым показателям (белок, жир, зола), а и по тяжёлым металлам, пестицидам. Особенно для рыбы. Здесь нельзя полагаться на заводские отчёты, нужно иметь своего независимого партнёра-лабораторию. Это дорого, но иначе никак.

Интересно, что подход к системному контролю на всех этапах, от сырья до упаковки, демонстрируют и компании из смежных отраслей, для которых качество — основа репутации. Например, ООО Циндао Хунвэй Новые Строительные Материалы, как видно из их истории работы с строительными проектами, строит свою деятельность на обеспечении надёжной гарантии качества материалов. Этот принцип тотального контроля — именно то, что ищет серьёзный заказчик в OEM-производстве консервов.

Логистика и хранение: тихий убийца качества

Допустим, вы сделали идеальные консервы на заводе. Но если их везли две недели в фуре без термоконтроля, а потом они месяц пролежали на складе у дистрибьютора под палящим солнцем, продукт будет испорчен. Мы всегда прописываем в договоре с OEM-партнёром условия отгрузки и транспортировки: температура, влажность, запрет на совместную перевозку с химикатами.

Склад — это отдельная головная боль. Нужны стеллажи, постоянный мониторинг температуры. Идеально — 15-20 градусов. Не на бетонном полу в неотапливаемом ангаре. Однажды мы потеряли целую паллету из-за того, что на складе временно отключили отопление, банки замёрзли, а потом оттаяли, и герметичность была нарушена.

Срок годности. OEM-заводы часто предлагают выставить 3 года. Но для качественных мясных консервов с минимумом консервантов реальный пик качества — это 18-24 месяца. Дальше начинается постепенная деградация жиров, даже в герметичной банке. Лучше честно указывать меньший срок и гарантировать свежесть.

Итог: OEM — это про партнёрство, а не про заказ

Так что, возвращаясь к началу. OEM консервы для кошек — это не про экономию. Это про поиск технологического партнёра, который понимает твои стандарты и готов в них вкладываться. Это про совместную работу технологов, про тысячи мелочей: от грануляции желатина до шрифта на этикетке, который не сотрётся при мойке банки.

Это риск, конечно. Можно вложиться и ошибиться с поставщиком сырья, как было у меня в начале. Но когда находишь того самого производителя, который так же щепетильно относится к каждой банке, как ты сам, результат того стоит. Получается не просто товар, а продукт, за который не стыдно. И кошки это чувствуют — они ведь самые главные критики в этом бизнесе. Их нельзя обмануть красивой упаковкой.

Поэтому, если рассматриваете OEM, готовьтесь не к заказу по каталогу, а к долгому погружению в процесс. Смотрите на завод не как на контрагента, а как на продолжение собственного производства. Спрашивайте не только про цены, но и про источник каждой куриной грудки. И тогда эти три буквы станут не знаком экономии, а знаком качества, который вы создали сами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Недиспергируемый в Воде Раствор

Недиспергируемый в Воде Раствор -

Раствор с Железными Опилками

Раствор с Железными Опилками -

Полимерный тонкослойный кладочный раствор

Полимерный тонкослойный кладочный раствор -

Клейкий Рисовый Раствор

Клейкий Рисовый Раствор -

Туннельный Раствор

Туннельный Раствор -

Полимерный прочный связующий раствор

Полимерный прочный связующий раствор -

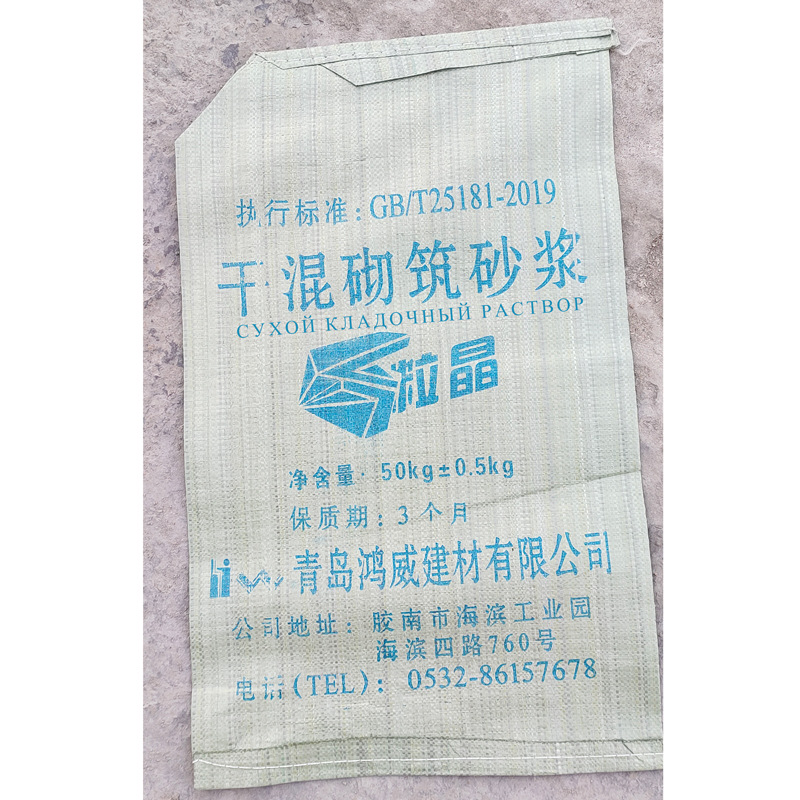

Сухой кладочный раствор

Сухой кладочный раствор -

Кладочный раствор влажной смеси

Кладочный раствор влажной смеси -

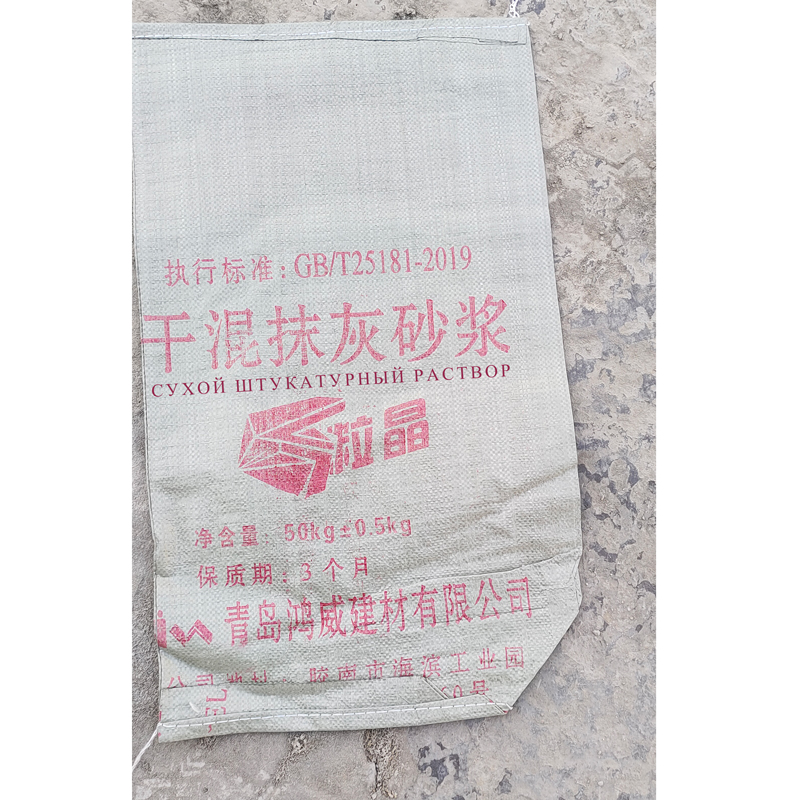

Сухой штукатурный раствор

Сухой штукатурный раствор -

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

Стекловидный Изоляционный Раствор с Микрошариками

Стекловидный Изоляционный Раствор с Микрошариками -

Радиационно-Стойкий Раствор

Радиационно-Стойкий Раствор

Связанный поиск

Связанный поиск- Поставщики сухой кладочной смеси М30

- Ведущие покупатели основных консервов для кошек

- Поставщики строительных смесей проходящих приемочные испытания на качество

- Поставщики Свежий корм для кошек с курицей

- Превосходные полоски для кошек с курицей

- Полоски Barnes & Noble из Китая

- Готовый влажный раствор

- Ведущая сухая кладка M20 раствор

- Основные покупатели батончиков для кошек с курицей

- Готовый раствор M20 из Китая